窒化ケイ素セラミックスは、その高硬度、高強度、優れた耐摩耗性、化学的安定性により、セラミックベアリング、切削工具、高温構造材料などに幅広い用途の可能性を示しています。本研究では、原料として自作のα-Si3N4粉末を使用し、焼結助剤としてナノスケールのY2O3およびAl2O3を配合し、比較的低コストで加圧焼結プロセスにより窒化ケイ素ボール

を調製した。この論文では、準備プロセスを最適化し、セラミック ボールの総合的な特性を向上させることを目的として、セラミック ボールの緻密化、相組成、微細構造、および機械的特性に及ぼす焼結温度の影響について議論しました。[3]。

1.1 原材料

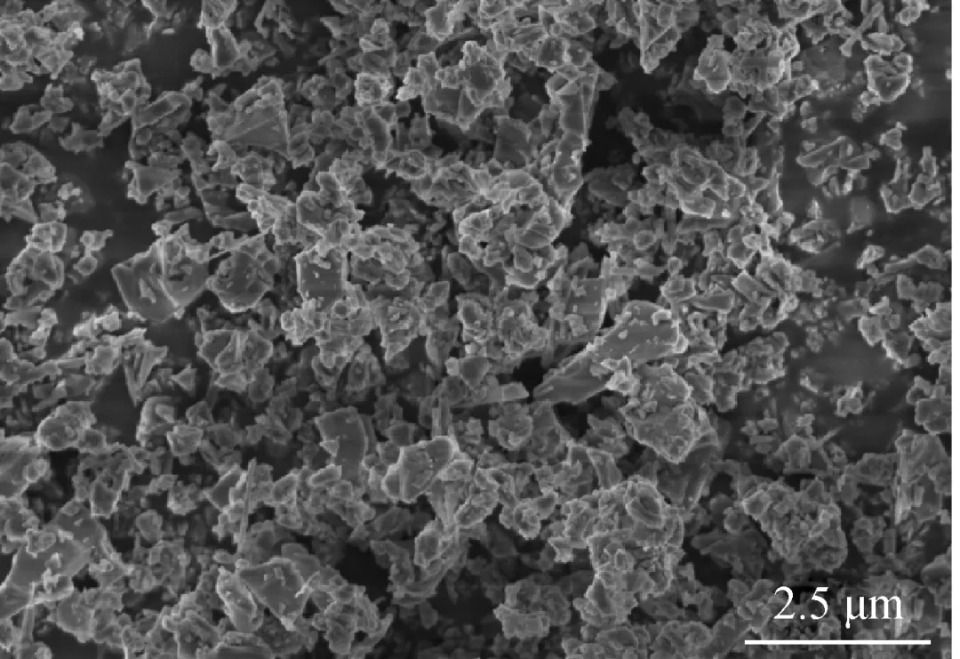

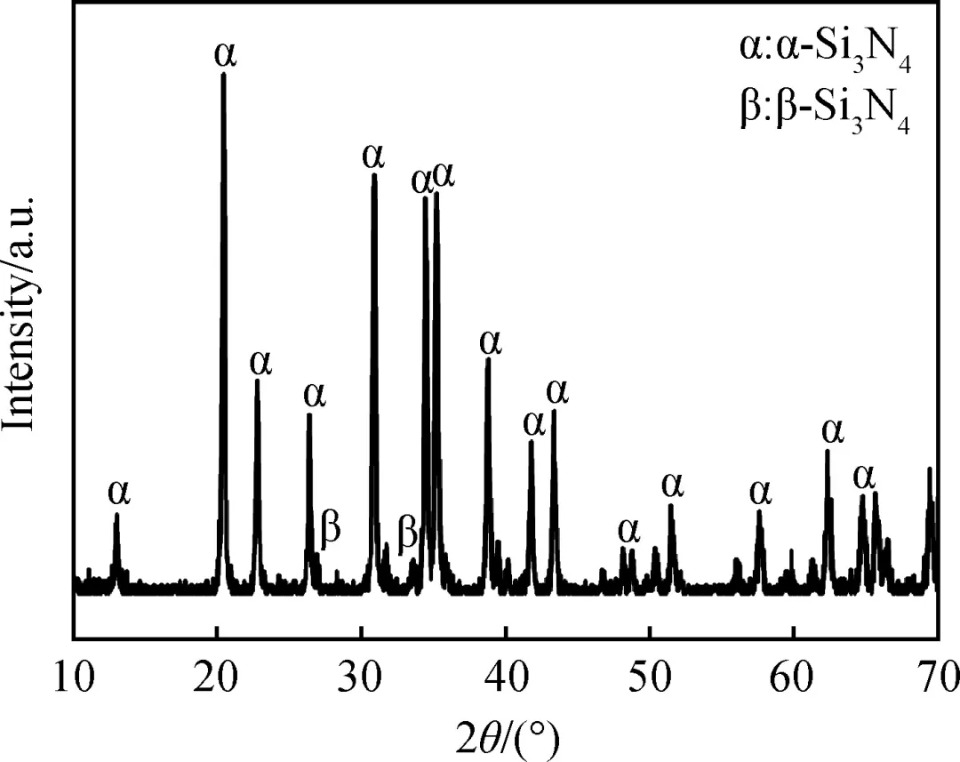

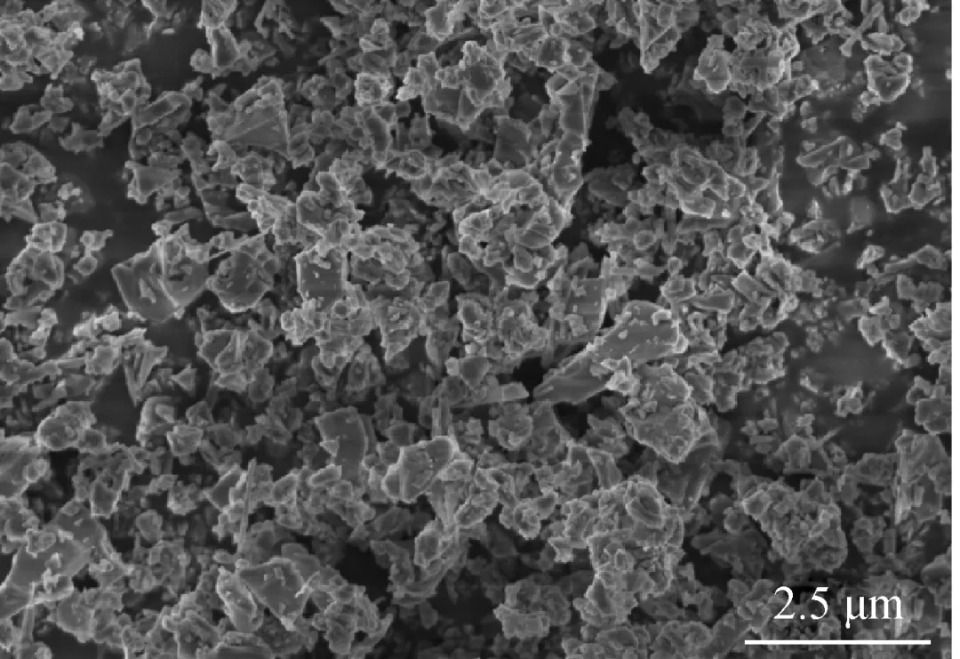

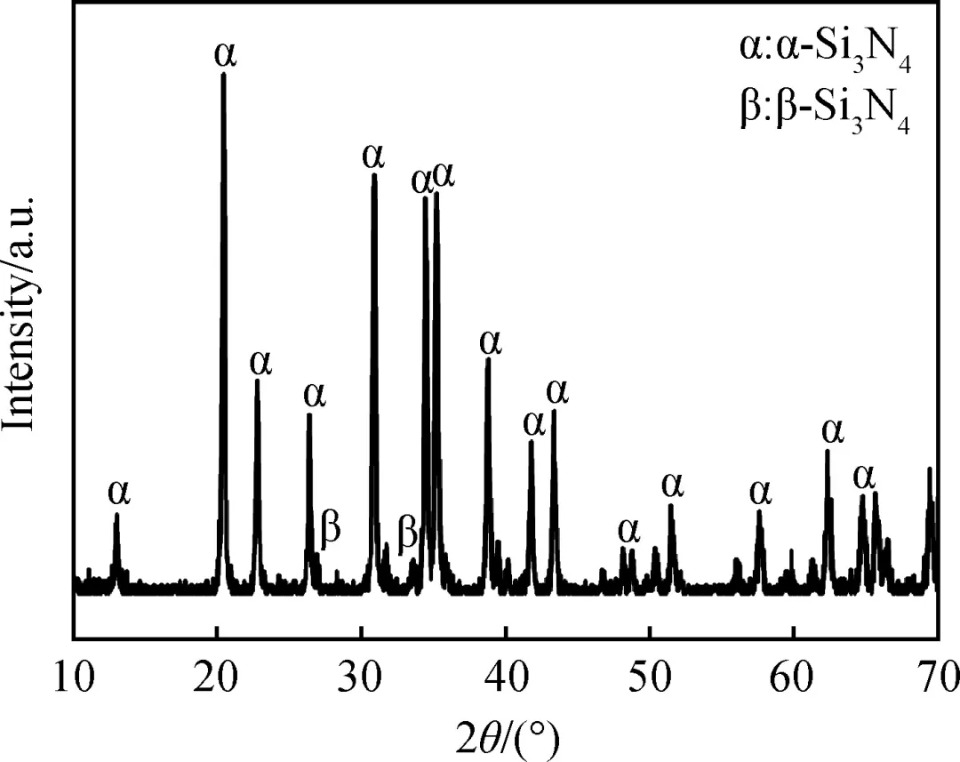

使用原料は窒化ケイ素粉末(自社製、α-Si3N4質量含有量93%、酸素含有量<2%、中央値粒径D50<1μm)、ナノ酸化イットリウム(シノピマ試薬、純度99.9%、中央値)です。粒径 D50<100nm)、ナノアルミナ (シノピマ試薬、純度 99.9%、中央粒径 D50<100nm)。窒化ケイ素粉末はケイ素粉末の直接窒化法によって調製され、その微視的形態および相組成は図1に示されている。図1および図2に示す。それぞれ2。

図1 窒化ケイ素粉末のSEM画像

図2 窒化ケイ素粉末のXRDパターン

1.2 テストプロセス

1.2.1 サンプルの準備

m(Si3N4)→m(Y2O3)→m(Al2O3)=92→4→4の質量比に従って、窒化ケイ素粉末と焼結助剤をボールミルに加え、混合および分散には、溶媒として無水エタノールを使用し、粉砕媒体として窒化ケイ素ボールを使用した。均一に混合されたスラリーを噴霧乾燥して造粒し、造粒粉末を乾式プレスおよび冷間静水圧プレスによって直径 9.525 mm のセラミックボールブランクに成形しました。セラミックペレットブランクを500℃の大気雰囲気中に1時間保持し、接着剤排出処理を行いました。接着剤の吐出後、セラミックペレットブランクを大気加圧焼結炉に入れて加圧焼結した。焼結温度は1720℃、1750℃、1780℃、1800℃、保持時間は3時間、窒素圧力は2MPaであった。

1.2.2 分析試験

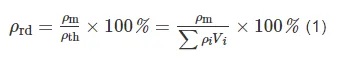

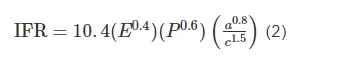

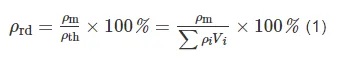

アルキメデス排水法によりセラミックボールの体積密度を測定し、相対密度を算出する。計算式を式(1)に示します。セラミックボールのビッカース硬さ(荷重98N)と破壊靱性(荷重196N)をインデンテーション法により測定、算出した。破壊靱性の計算方法は、新原らが提案した方法を参考にした。計算式を式(2)に示します。

JB/T 1255-2014規格に規定された三球試験方法に準拠し、セラミックボールの圧壊荷重を試験し、圧壊強度を算出する。計算式を式(3)に示します。

サンプルの相組成をD8 ADVANCE X線回折装置(XRD)によって分析した。 SU8010電界放射型走査電子顕微鏡(FE-SEM)を使用してサンプルの微細構造を観察し、ランダムなSEM写真から粒子サイズと長さ-直径の比を測定しました。サンプルの各グループの粒子の数は 200 以上でした。

ここで、:ρrd はセラミック ボールの相対密度 (真密度に対する)、%; ρm はセラミックボールの体積密度、g/cm3 です。 ρth はセラミックボールの理論密度、g/cm3 です。 ρi は各相の理論密度、g/cm3 です。 Vi は各相の体積分率 (%) です。

ここで、IFRはセラミックボールの破壊靱性、MPa・m1/2です。 E はセラミック ボールの弾性率、GPa、ここで E = 310 GPa、 P は荷重、kgf(1 kgf = 9.8N); aはくぼみの対角線の半分の長さ、μmです。 c は圧痕半先端亀裂の長さ、μm です。

ここで、 :σ はセラミックボールの圧壊強度、MPa です。 P はセラミックボールの破砕荷重、N; d はセラミック ボールの直径、mm です。

2.1 圧縮

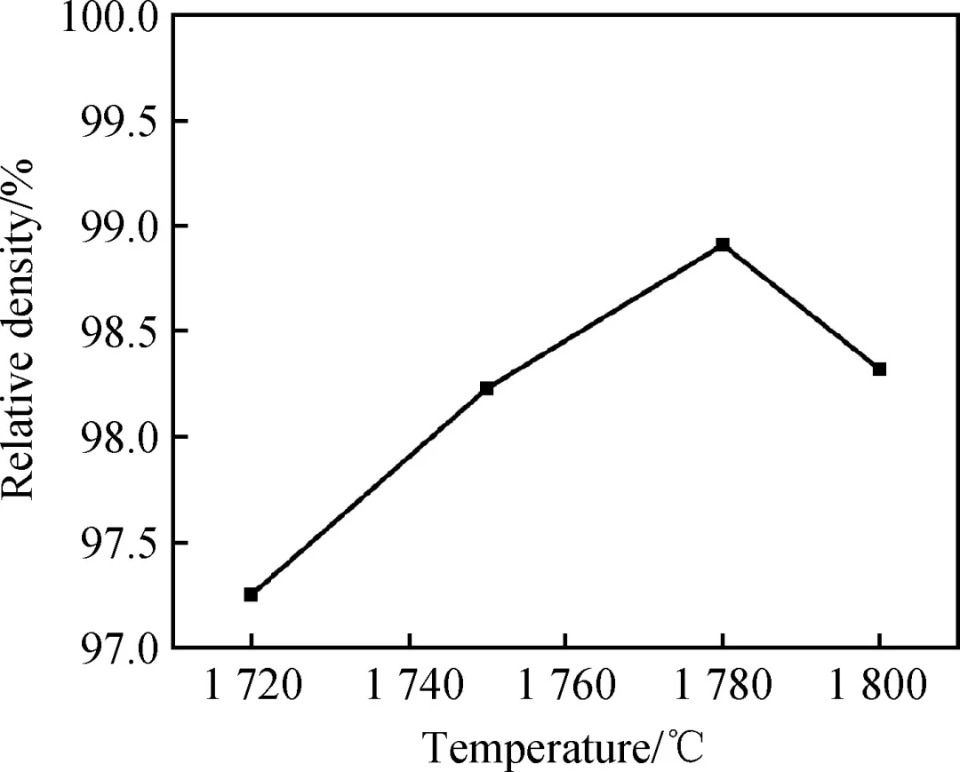

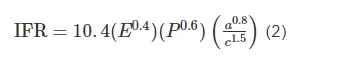

図 3 は、さまざまな温度で焼結した後の窒化ケイ素セラミックボールサンプルの相対密度と変化を示しています。図 3 から、さまざまな焼結温度でのセラミック ボール サンプルの相対密度は 97% 以上に達し、焼結温度の上昇に伴ってセラミック ボールの相対密度は最初に増加し、その後減少することがわかります [65]。

これは、焼結温度の上昇により液相の粘度が低下し、物質の移動や細孔の排除が促進され、粒子の成長が促進されるためですが、焼結温度が高すぎると異常な現象が発生するためです。結晶粒の成長により窒化珪素の分解や液相の揮発が促進され、焼結体内の微細孔が増加する。このうち、1780℃で焼結したセラミックボールサンプルの相対密度は99%と最も高い[67]。

図 3 セラミックボールサンプルの相対密度に対する焼結温度の影響

2.2 相分析

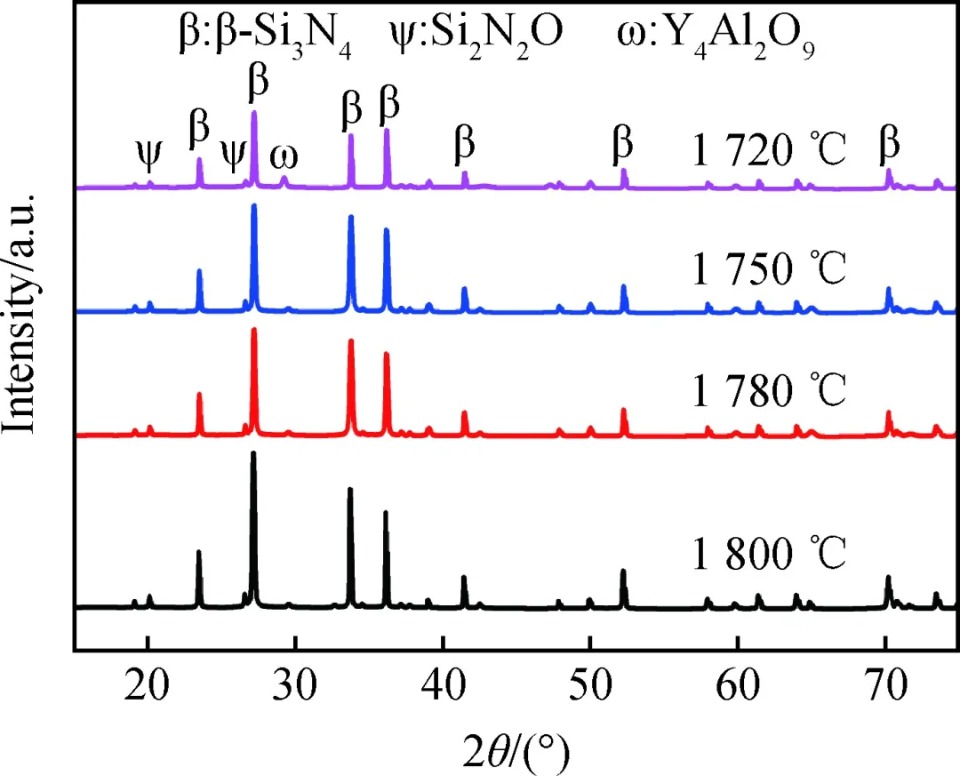

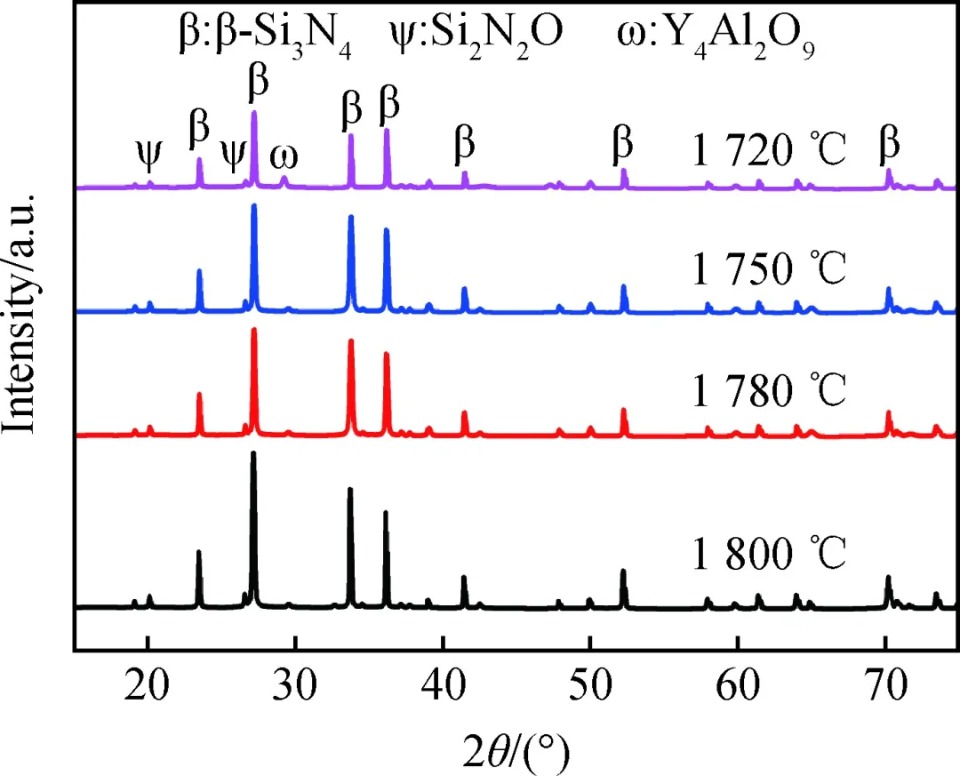

図 4 は、さまざまな焼結温度でのセラミックボールサンプルの XRD スペクトルを示しています。図 4 からわかるように、異なる焼結温度でのセラミック ボール サンプルの相組成は同じで、β-Si3N4、Si2N2O、Y4Al2O9(YAM) からなり、α-Si3N4 回折ピークは検出されず、1720 年に高温以上では、α-Si3N4 は β-Si3N4 に変化し、焼結温度の上昇とともに Y4Al2O9 の回折ピーク強度は徐々に減少します。これは、高温での液相の揮発によって引き起こされる可能性があります。 .

図 4 異なる焼結温度で焼結したセラミックボールサンプルの XRD パターン

2.3 微細構造

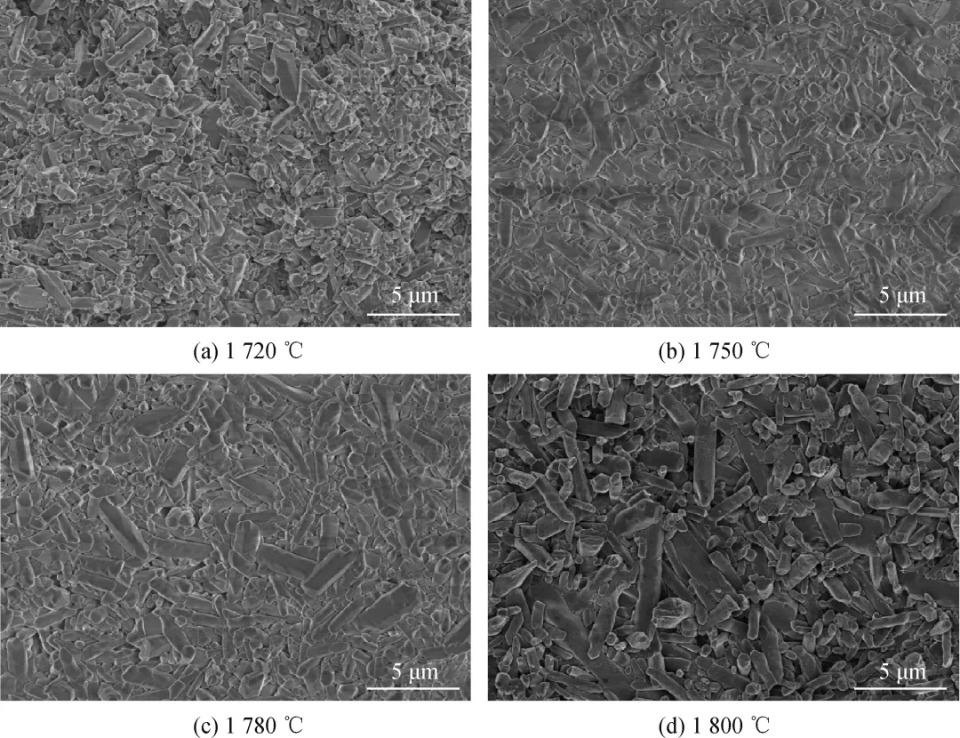

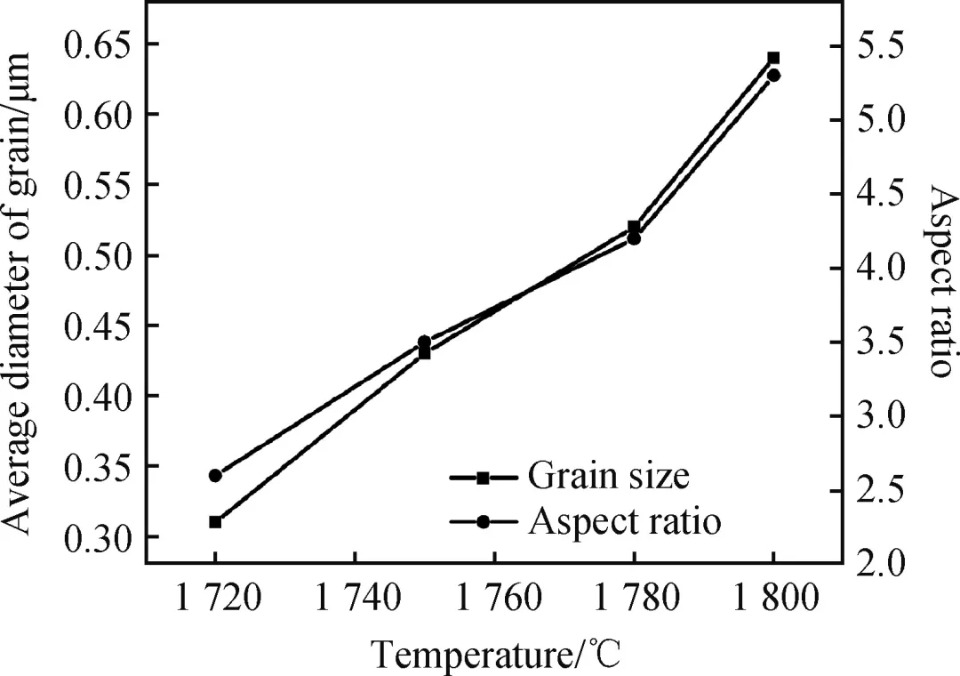

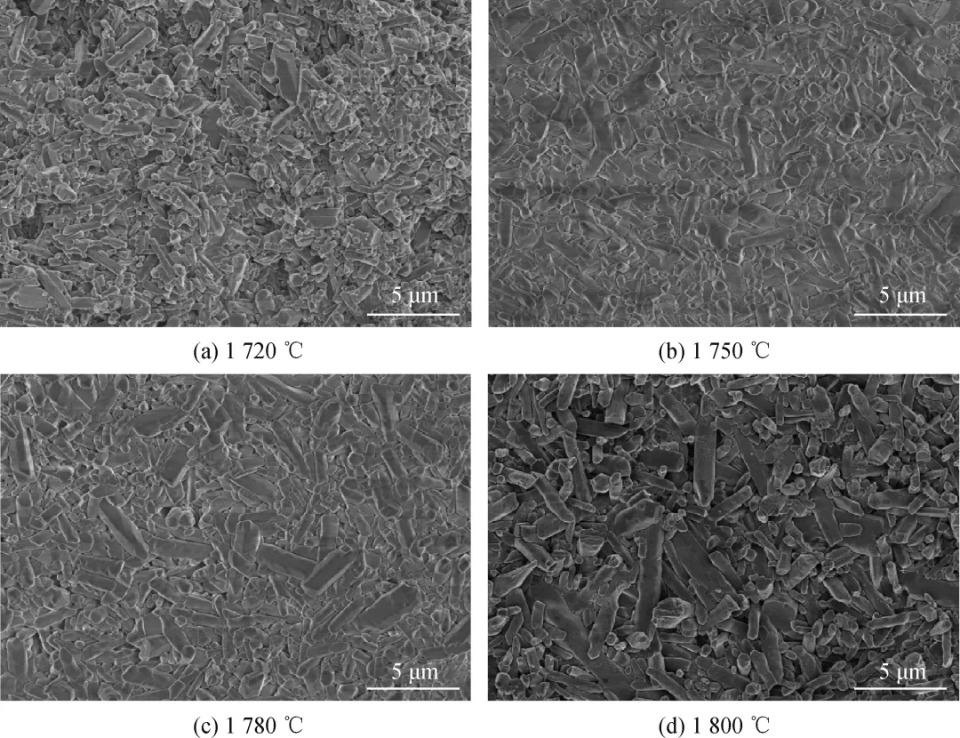

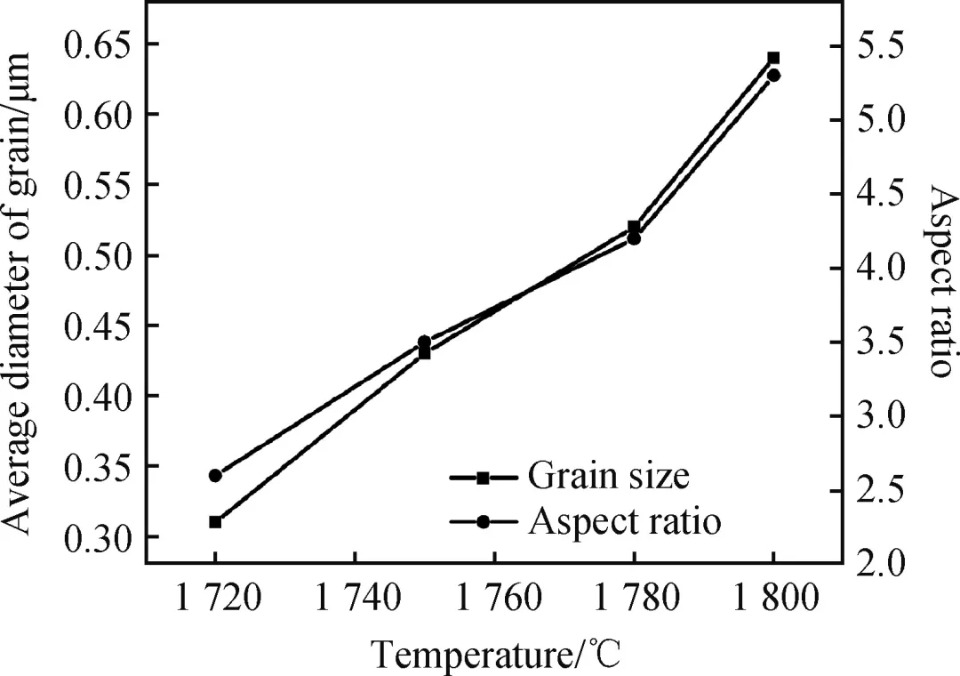

図。図5は、異なる焼結温度におけるセラミックボールサンプルのSEM写真を示す。イチジク。図6は、SEM写真による窒化ケイ素の粒径(すなわち、長い柱状粒子の直径)および長さ−直径の比の変化を示す。

それは図1から分かる。図5および図6に示す。図6から、焼結温度の上昇に伴って、窒化ケイ素の粒径および長さ−直径の比が徐々に大きくなることがわかる。これは、焼結温度の上昇とともに液相の粘度が低下し、粘度が低い液相は物質移動を促進し、β-Si3N4 粒子の核形成と成長を促進するためである

。

図 5 異なる焼結温度で焼結したセラミックボールサンプルの SEM 画像

図 6 セラミックボールサンプルの粒径とアスペクト比に対する焼結温度の影響

その中で、1720℃で焼結されたセラミック球の微細構造は、十分に発達していない多くの細孔と小さな粒子を持ち、長さと直径の比はわずか2.6です。 1750 °C および 1780 °C で焼結されたセラミック球は、均一な微細構造、緻密な粒子充填および完全な発達を有しており、長さ対直径の比はそれぞれ 3.5 および 4.2 です。 1,800 Å で焼結されたセラミック球の微細構造の均一性は低く、微細孔、粒子の粗大化、異常成長があり、長さ対直径の比は 5.3 と高くなります。

2.4 機械的性質

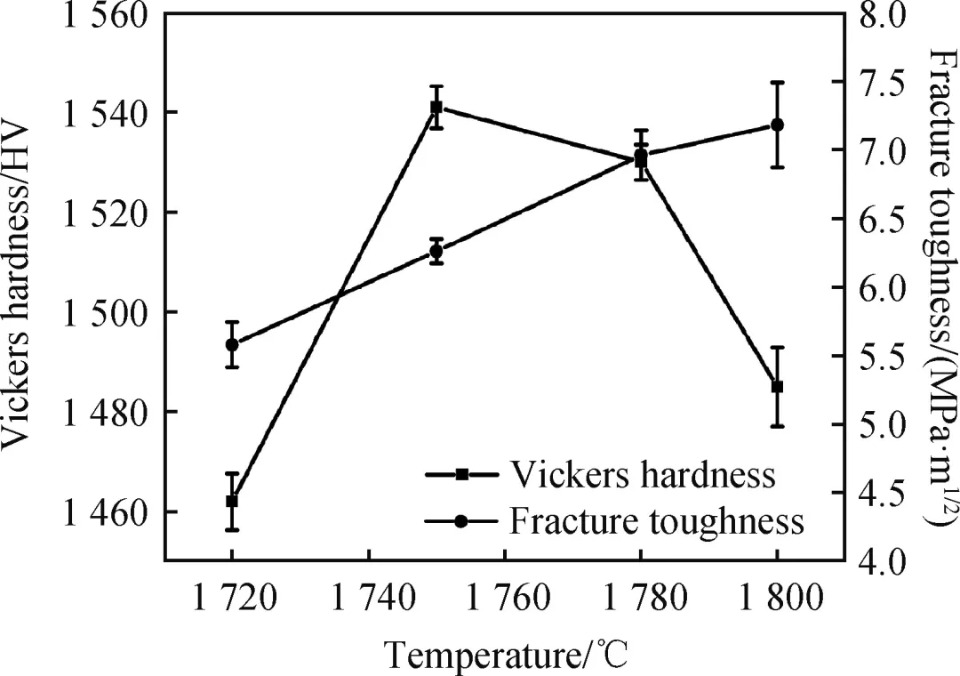

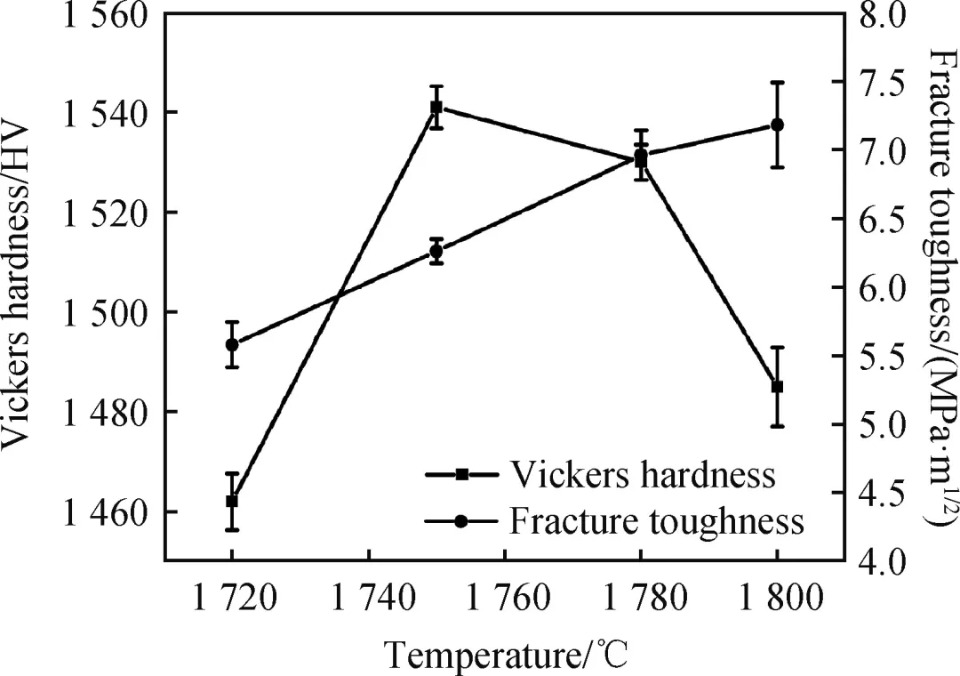

図7は、異なる焼結温度におけるセラミックボールサンプルのビッカース硬度と破壊靱性の変化を示す。図7から分かるように、焼結温度の上昇に伴って、セラミックボールのビッカース硬度は最初に増加し、その後減少し、破壊靱性は増加し続けた。

図 7 セラミックボールサンプルのビッカース硬度と破壊靱性に対する焼結温度の影響

焼結温度が1720℃の場合、セラミックボールの粒径と長径比が小さくなり、気孔率が多くなり、密度が不足するため、ビッカース硬度と破壊靱性が低くなります。焼結温度が1750℃に上昇すると、セラミックボールの粒径と長さ-直径の比が増加し、密度が増加し、ビッカース硬度と破壊靱性がそれぞれ1540 HVと6.3MPa・m1/2に増加します。

焼結温度が 1780℃になると、セラミックボールの粒径と長さ直径比がさらに増加し、破壊靱性は増加し続けて 7MPa・m1/2 に達しますが、ビッカース硬度はわずかに低下して 1530HV になります。

1800℃まで温度が上昇し続けると、セラミックボールの粒子が異常成長し、微細組織に微細な穴が生じて密度が低下し、ビッカース硬度が急激に低下します。しかし、粗くて長い柱状粒子は、亀裂のたわみ、ブリッジおよび粒子の引き抜き、およびその他の強化メカニズムを発揮し、セラミックボールの破壊靱性をさらに向上させることができます。

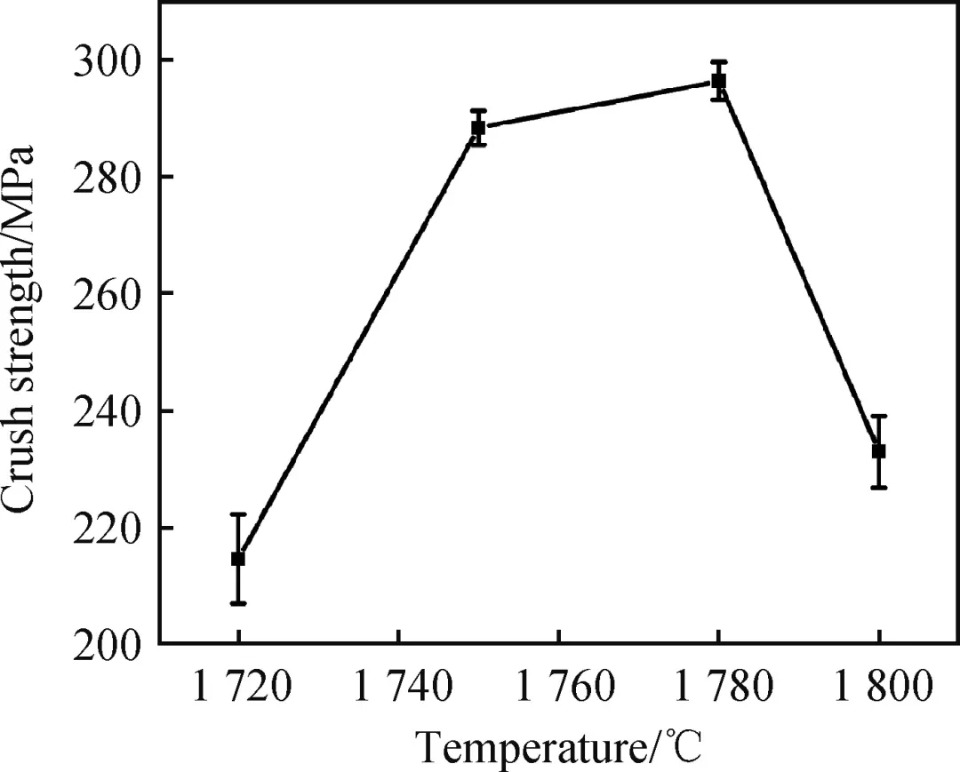

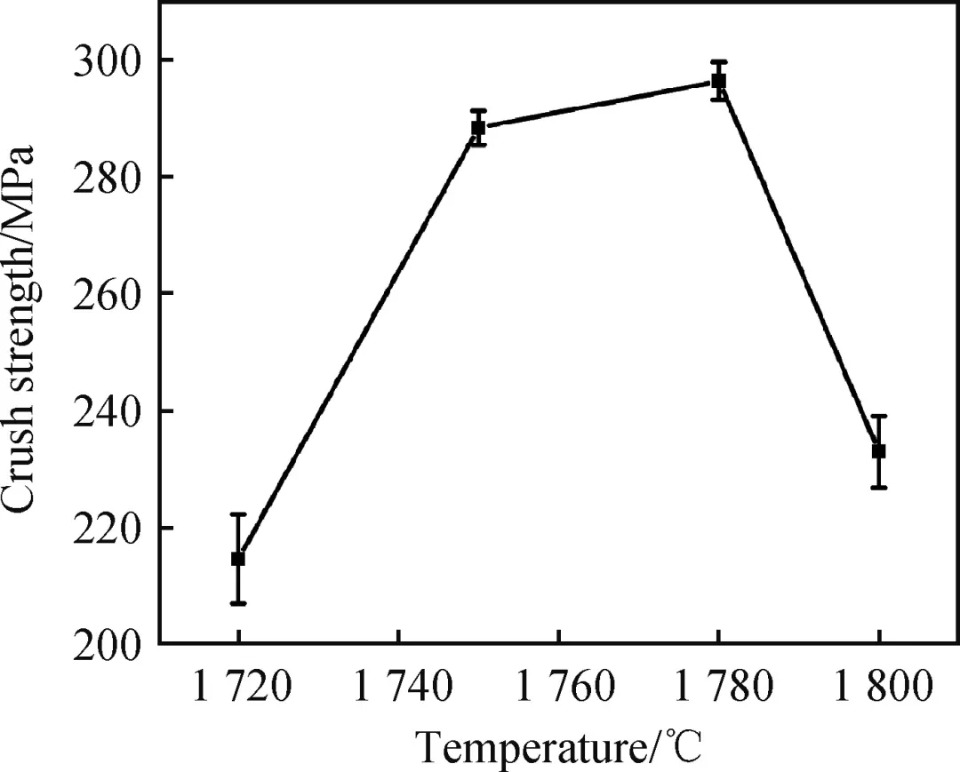

図 8 セラミックボールサンプルの圧壊強度に対する焼結温度の影響

図8は、異なる焼結温度におけるセラミックボールサンプルの圧壊強度と変化を示しています。図1からわかるように、図8に示すように、焼結温度の上昇に伴って、セラミックボールの圧壊強度は最初に増加し、その後減少する。セラミックボールの圧壊強度は主に密度、微細構造、内部欠陥に影響されます。セラミックボールの密度が高いほど、微細構造はより均一になり、内部欠陥が少なくなり、圧壊強度が高くなります。このうち、1750℃と1780℃で焼結したセラミックボールの圧壊強度はそれぞれ288MPaと296MPaと高く、この2つの温度で焼結したセラミックボールの内部欠陥が比較的少ないことを示している[139]。

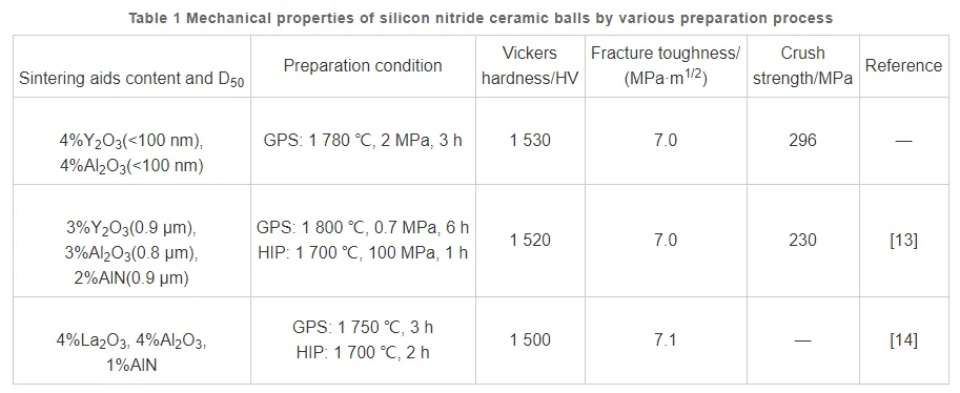

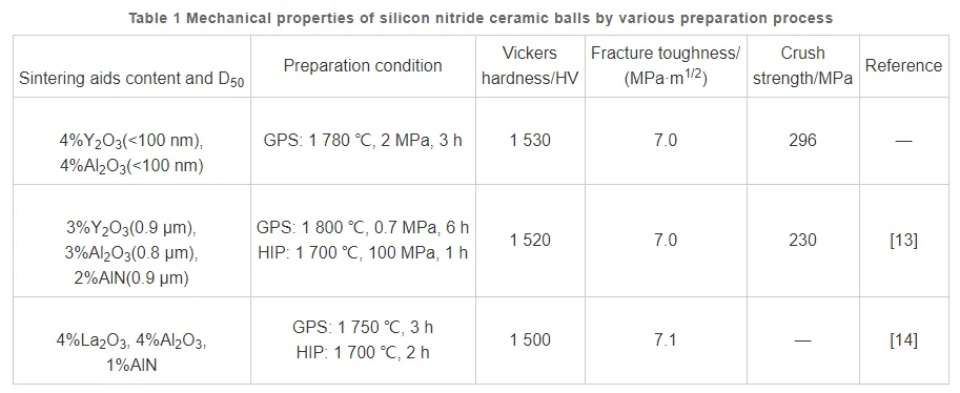

表 1. さまざまな製造プロセスによる窒化ケイ素セラミックボールの機械的特性

表1に空気圧焼結法で作製した窒化ケイ素セラミックスボールと海外の熱間静水圧プレス法で作製した窒化ケイ素セラミックボールの特性の比較を示します。表1から、今回の試験で作製した窒化ケイ素セラミックスボールのビッカース硬さおよび破壊靱性は、外国製窒化ケイ素セラミックスボールと同等レベルに達しており、圧壊強度は外国製シリコンボールよりも高いことが分かる。窒化物セラミックボールです。この実験で使用された焼結剤はナノスケールであるため、窒化ケイ素中により均一に分散し、窒化ケイ素の焼結緻密化を促進し、窒化ケイ素の粒径の一貫性を向上させることができるため、準備されたセラミックボールの機械的特性は次のとおりです。素晴らしい。

結論

この論文では、原料として自社製の α-Si3N4 粉末を使用し、焼結助剤としてナノスケールの Y2O3 と Al2O3 を使用して工業実験を実施しました。気圧焼結窒化ケイ素セラミックボールの緻密化、相組成、微細構造および機械的特性に及ぼす焼結温度の影響を研究した。以下の結論が得られた:

(1) 焼結温度の上昇に伴い、セラミックボールの相対密度は最初に増加し、その後減少し、粒子サイズと長さ直径の比は徐々に増加します。

(2) 窒化ケイ素セラミックボールの機械的特性はその微細構造と密接に関係しており、破壊靱性は主に粒径と長さ-直径の比によって影響されます。破壊靱性は、結晶粒径および長さ直径比が増加するにつれて増加します。ビッカース硬度と圧壊強度は粒子サイズだけでなく、密度や内部欠陥にも影響するため、焼結温度が上昇すると、最初は増加し、その後減少する傾向があります。

(3) 1780°C で焼結されたセラミックボールは最高の総合的な機械的特性を持ち、相対密度は 99% に達し、ビッカース硬度、破壊靱性、圧壊強度はそれぞれ 1530HV、7MPa・m1/2、296MPa です。