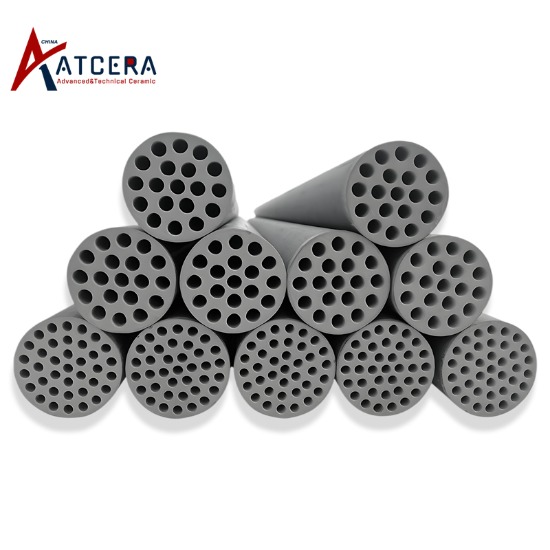

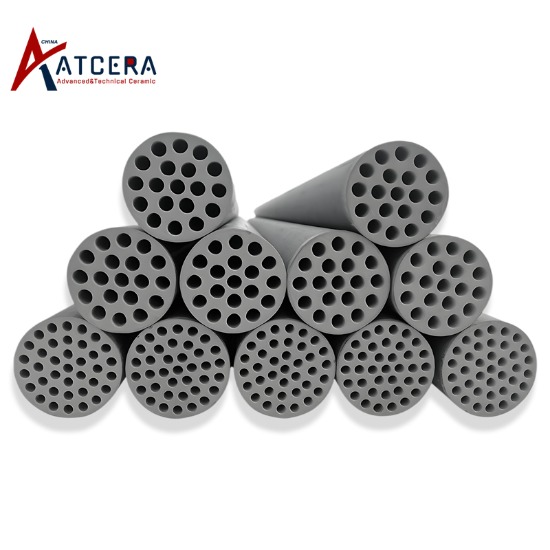

ф╗ЦуБощЕ╕хМЦчЙйуВ╗уГйуГЯуГГуВпшЖЬя╝ИуВвуГлуГЯуГКуАБщЕ╕хМЦуГБуВ┐уГ│уАБуВ╕уГлуВ│уГЛуВвуБкуБйя╝ЙуБицпФш╝ГуБЧуБж уАБуВ╖уГкуВ│уГ│уВлуГ╝уГРуВдуГЙшЖЬуГБуГеуГ╝уГЦуБпшжкц░┤цАзуАБщАПщБОцАзуАБшАРц▒ЪцЯУцАзуАБхМЦхнжхоЙхоЪцАзуБлхДкуВМуБжуБДуБ╛уБЩуАВSiCуВ╗уГйуГЯуГГуВпшЖЬуБочД╝ч╡Рц╕йх║жуБпчД╝ч╡РцКАшбУуБихпЖцОеуБкщЦвф┐ВуБМуБВуВКуАБф╕АшИмчЪДуБкчД╝ч╡РцКАшбУуБлуБпхЖНч╡РцЩ╢цКАшбУуАБуВ╗уГйуГЯуГГуВпхЙНщзЖф╜УхдЙцПЫцКАшбУуАБуВдуГ│уВ╡уВдуГБуГехПНх┐ЬчД╝ч╡РцКАшбУуБМхРлуБ╛уВМуБ╛уБЩуАВ

хЖНч╡РцЩ╢чД╝ч╡РцКАшбУ

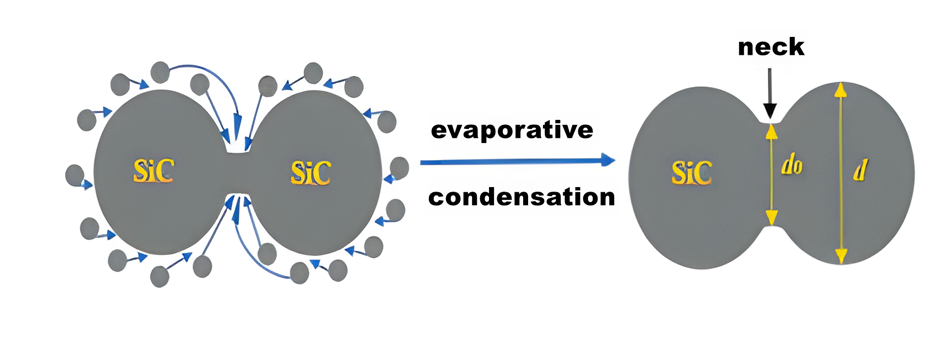

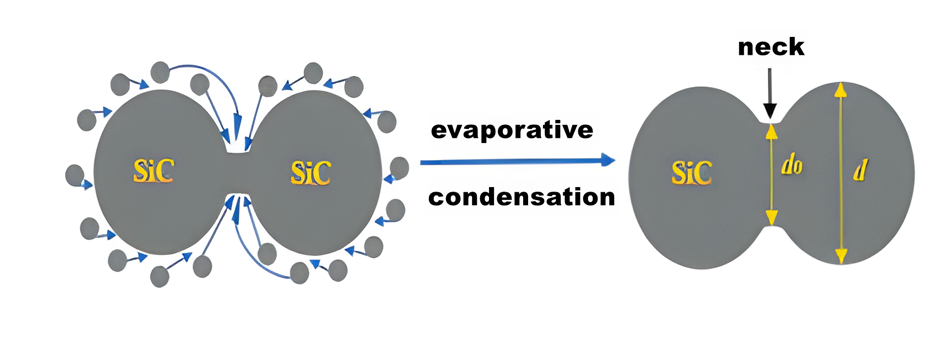

хЖНч╡РцЩ╢чД╝ч╡РцКАшбУуБиуБпуАБщлШц╕йчД╝ч╡Рф╕ЛуБзуБошТ╕чЩ║хЗЭч╕оц░ЧчЫ╕чз╗хЛХцйЯцзЛуБлуВИуВКуАБSiCч▓ТхнРуБохЖНч╡РхРИуВТхоЯчП╛уБЩуВЛуБУуБиуБзуБЩуАВуБУуБоуГЧуГнуВ╗уВ╣уБпхМЦхнжхПНх┐ЬуВТуБВуБ╛уВКф╝┤уВПуБЪуАБч┤░хнФуВ╡уВдуВ║уБпхОЯцЦЩч▓ЙцЬлуБоуВ╡уВдуВ║уБлхдзуБНуБПх╜▒щЯ┐уБХуВМуАБх╛ЧуВЙуВМуБЯчВнхМЦуВ▒уВдч┤ашЖЬуБоч┤░хнФцзЛщАауБпхЭЗф╕АуБзуАБуВ╕уВ░уВ╢уВ░ф┐ВцХ░уБпф╜ОуБПуБкуВКуБ╛уБЩуАВчВнхМЦуВ▒уВдч┤ауБпщлШц╕йуАБщлШхЬзуАБх║ГуБДpHчпДхЫ▓уБзхДкуВМуБЯхоЙхоЪцАзуВТхВЩуБИуБжуБДуВЛуБЯуВБуАБф╕АшИмчЪДуБлчД╝ч╡Рц╖╗хКахЙдуБичВнхМЦуВ▒уВдч┤ач▓ЙцЬлуБоуГРуВдуГФуГ╝уВпхИЖх╕ГуВТф╜┐чФиуБЧуБжуАБхЖНч╡РцЩ╢цЩВуБочД╝ч╡Рц╕йх║жуВТф╕ЛуБТуБ╛уБЩуАВхЖНч╡РцЩ╢чД╝ч╡РцКАшбУуБзшг╜щАауБХуВМуБЯчВнхМЦуВ▒уВдч┤ашЖЬуГБуГеуГ╝уГЦуБп хМЦхнжчЪДхоЙхоЪцАзуБМщлШуБДуБзуБЩуБМуАБчД╝ч╡Рц╕йх║жуБМщлШуБПя╝И> 1800тДГя╝ЙуАБуВиуГНуГлуВоуГ╝ц╢Иш▓╗уБМхдзуБНуБПуАБчД╝ч╡РуГЧуГнуВ╗уВ╣ф╕нуБлф╕Нц┤╗цАзщЫ░хЫ▓ц░Чф┐Эшн╖уБМх┐ЕшжБуБзуБВуВКуАБшинхВЩуБпце╡уВБуБжхО│ца╝уБзуБЩуАВуБХуВЙуБлуАБч┤░хнФхЖЕуБлцоЛчХЩуБЩуВЛхПпшГ╜цАзуБоуБВуВЛчВнч┤ауВТщЩдхО╗уБЩуВЛуБЯуВБуБлуАБчД╝ч╡РхоМф║Жх╛МуБлуАБ800тДГф╗еф╕ЛуБочй║ц░ЧщЫ░хЫ▓ц░Чф╕нуБзшбищЭвщЕ╕хМЦуВТшбМуБЖх┐ЕшжБуБМуБВуВКуАБшг╜щАауГЧуГнуВ╗уВ╣уБМшдЗщЫСуБлуБкуВЛуАВ

SiCщлШц╕йхЖНч╡РцЩ╢хЫ│

уВ╗уГйуГЯуГГуВпхЙНщзЖф╜УхдЙцПЫцКАшбУ

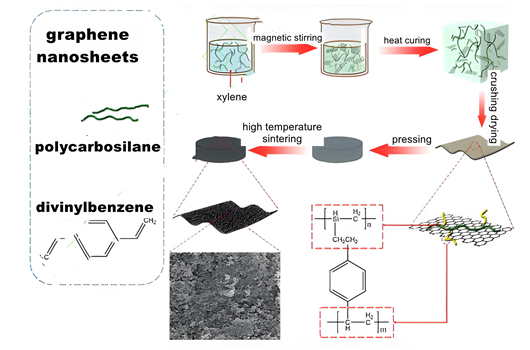

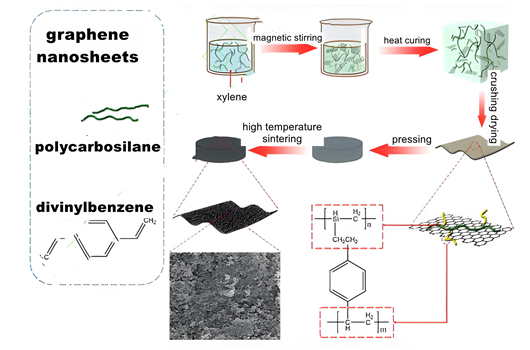

уВ╗уГйуГЯуГГуВпхЙНщзЖф╜УхдЙцПЫцКАшбУуБиуБпуАБуВ╖уГкуВ│уГ│хРлцЬЙцЬЙцйЯуГЭуГкуГЮуГ╝я╝ИуВ╖уГкуВ│уГ╝уГ│ци╣шДВуАБуГЭуГкуВлуГлуГЬуВ╖уГйуГ│уБкуБйя╝ЙуВТф╕Нц┤╗цАзщЫ░хЫ▓ц░Чф╕ЛуАБф╕АхоЪуБоц╕йх║жчпДхЫ▓я╝И1100я╜Ю1600тДГя╝ЙуБзхИЖшзгуБЧуБжуАБуВ╖уГкуВ│уГ│уВлуГ╝уГРуВдуГЙхЗЭщЫЖф╜УщЦУуБлч╡РхРИчЫ╕уВТх╜вцИРуБЧуАБф║дц╡БуБиф╕АхоЪуБоцйЯцв░чЪДх╝╖х║жуВТхВЩуБИуБЯуВ╖уГкуВ│уГ│уВлуГ╝уГРуВдуГЙуВ╗уГйуГЯуГГуВпшЖЬуВТшг╜щАауБЩуВЛцКАшбУуБзуБЩуАВуВ╗уГйуГЯуГГуВпхЙНщзЖф╜УхдЙцПЫцКАшбУуБпчД╝ч╡Рц╕йх║жуБлхп╛уБЩуВЛшжБц▒ВуБМф╜ОуБПуАБуВиуГНуГлуВоуГ╝ц╢Иш▓╗уБохЙКц╕ЫуБлх╜╣члЛуБбуБ╛уБЩуАВуБЧуБЛуБЧуАБуБЭуБохОЯцЦЩуБпщлШхИЖхнРуБзуБВуВКуАБчД╝ч╡РуГЧуГнуВ╗уВ╣уБлуБпхлМц░ЧцАзщЫ░хЫ▓ц░ЧуБМх┐ЕшжБуБзуБВуВКуАБуВ│уВ╣уГИуБМщлШуБПуАБуГЧуГнуВ╗уВ╣уБМшдЗщЫСуБзуБВуВЛуБиуБДуБЖцмачВ╣уБМуБВуВКуАБх╖еценчФЯчФгуБлуБпщБйуБЧуБжуБДуБ╛уБЫуВУуАВшЖЬшг╜щАауБлуБКуБСуВЛуВ╗уГйуГЯуГГуВпхЙНщзЖф╜УхдЙцПЫцКАшбУуБох┐ЬчФихПпшГ╜цАзуВТуБХуВЙуБлчЩ║х▒ХуБХуБЫуАБцЬАщБйхМЦуБЩуВЛуБлуБпуАБуВ│уВ╣уГИхЙКц╕ЫуБих╛оч┤░цзЛщАахИ╢х╛бя╝Ич┤░хнФуВ╡уВдуВ║уАБхдЪхнФх║жуАБшЖЬхОЪя╝ЙуБлщЗНчВ╣уВТч╜оуБПх┐ЕшжБуБМуБВуВКуБ╛уБЩуАВ

уВ╗уГйуГЯуГГуВпхЙНщзЖф╜УхдЙцПЫцКАшбУуБлуВИуВЛчВнхМЦуВ▒уВдч┤ауВ╗уГйуГЯуГГуВпшЖЬуБошг╜щАа

уВдуГ│уВ╡уВдуГБуГехПНх┐ЬчД╝ч╡РцКАшбУ

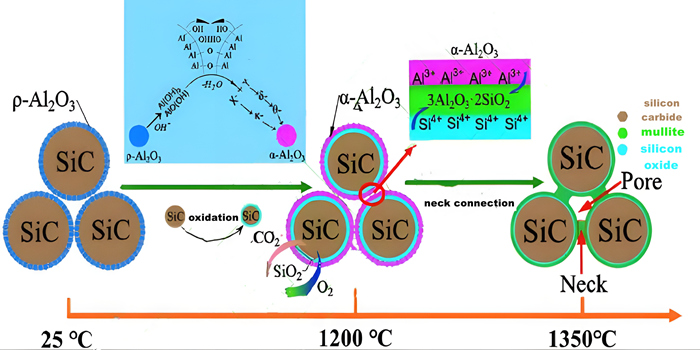

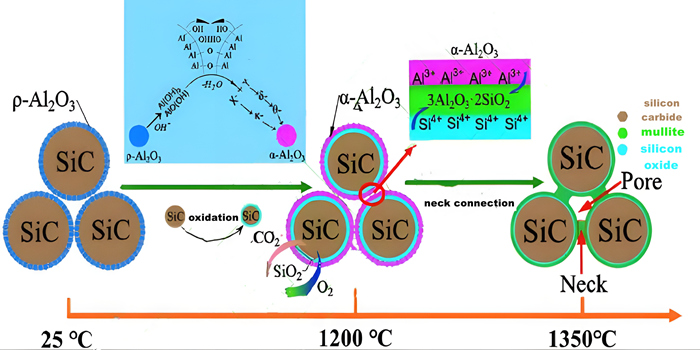

уВдуГ│уВ╡уВдуГБуГехПНх┐ЬчД╝ч╡РцКАшбУуБиуБпуАБчй║ц░ЧщЫ░хЫ▓ц░Чф╕ЛуБзчВнхМЦуВ▒уВдч┤ащкицЭРч▓ТхнРуБлчД╝ч╡РхКйхЙдуВТц╖╗хКауБЧуАБч┤ФчЫ╕чВнхМЦуВ▒уВдч┤ауВ╗уГйуГЯуГГуВпшЖЬуБочД╝ч╡Рц╕йх║жя╝И1350уАЬ1550тДГя╝ЙуВИуВКуБпуВЛуБЛуБлф╜ОуБДц╕йх║жуБзщЕ╕хМЦуВ▒уВдч┤ауВТчФЯцИРуБЧуАБуБЭуБох╛МчД╝ч╡РхКйхЙдуБиуВдуГ│уВ╡уВдуГБуГехПНх┐ЬуБХуБЫуБжуГНуГГуВпцОеч╢ЪуВТх╜вцИРуБЩуВЛцКАшбУуБзуБЩуАВф╕АшИмчЪДуБкчД╝ч╡РхКйхЙдуБпф╕╗уБлщЗСх▒ЮщЕ╕хМЦчЙйуБзуАБуВвуГлуГЯуГКуАБуВдуГГуГИуГкуВжуГащЕ╕хМЦчЙйуАБуВ╕уГлуВ│уГЛуВвуБкуБйуБМуБВуВКуБ╛уБЩуАВхПНх┐ЬуГЧуГнуВ╗уВ╣уБзуБпуАБуГауГйуВдуГИуАБуВ│уГ╝уГЗуВгуВиуГйуВдуГИуБкуБйуБохдЪцИРхИЖщЕ╕хМЦчЙйуБМч▓ТхнРщЦУуБоуГНуГГуВпцОеч╢ЪуБоч╡РхРИчЫ╕уБлуБкуВКуБ╛уБЩуАВуБУуВМуВЙуБочД╝ч╡РхКйхЙдуБоц╖╗хКауБпуАБSiCщкицЭРуБоч▓ТчХМуБишбищЭвуВиуГНуГлуВоуГ╝уБохдЙхМЦуВТхКйщХ╖уБЧуАБчД╝ч╡РуГЧуГнуВ╗уВ╣уБлуБКуБСуВЛш│кщЗПцЛбцХгщАЯх║жуВТхКащАЯуБЧуАБчД╝ч╡РуВ│уВ╣уГИуВТхЙКц╕ЫуБЧуБ╛уБЩуАВуВдуГ│уВ╡уВдуГБуГехПНх┐ЬчД╝ч╡РцКАшбУуБп SIC уБочД╝ч╡Рц╕йх║жуВТхК╣цЮЬчЪДуБлф╕ЛуБТуВЛуБУуБиуБМуБзуБНуБ╛уБЩуБМуАБшЖЬшг╜щАауБоуГЧуГнуВ╗уВ╣уБпф╛ЭчД╢уБиуБЧуБжчЯнч╕оуБЩуВЛх┐ЕшжБуБМуБВуВКуБ╛уБЩуАВ

уВдуГ│уВ╡уВдуГБуГехПНх┐ЬчД╝ч╡Рц│ХуБзф╜Ьшг╜уБЧуБЯуГауГйуВдуГИч╡РхРИхдЪхнФш│кчВнхМЦуВ▒уВдч┤ауВ╗уГйуГЯуГГуВпуВ╣уБочД╝ч╡РуГЧуГнуВ╗уВ╣уБоцжВчХехЫ│

уВ╖уГкуВ│уГ│уВлуГ╝уГРуВдуГЙшЖЬуГБуГеуГ╝уГЦуБочФгценх┐ЬчФиуБохПпшГ╜цАзуВТуБХуВЙуБлщлШуВБуВЛуБЯуВБуБлуБпуАБуВ│уВ╣уГИхЙКц╕ЫуБицАзшГ╜хРСф╕КуБоф╕бщЭвуБЛуВЙцдЬшиОуБЩуВЛуБУуБиуБМуБзуБНуБ╛уБЩуАВф╛ЛуБИуБ░уАБуВ│уВ╣уГИхЙКц╕ЫуБоуБЯуВБуБлуАБф╜ОуВ│уВ╣уГИуБоуГЭуГкуГЮуГ╝хЙНщзЖф╜УуВТц▒ВуВБуБжуАБх░ПхнФх╛ДуБоуВмуВ╣хИЖщЫвуВ╖уГкуВ│уГ│уВлуГ╝уГРуВдуГЙшЖЬуВТшг╜щАауБзуБНуБ╛уБЩуАВуБ╛уБЯуАБчД╝ч╡Рц╖╗хКахЙдуБоч╡ДуБ┐хРИуВПуБЫуВТцЬАщБйхМЦуБЧуАБчД╝ч╡Рц╕йх║жуВТф╕ЛуБТуБжуАБхЕ▒чД╝ч╡РцКАшбУуБох┐ЬчФичпДхЫ▓уВТуБХуВЙуБлх║ГуБТуВЛуБУуБиуВВуБзуБНуБ╛уБЩуАВ

чТ░хвГф┐Эшн╖уБлхп╛уБЩуВЛф╕ЦчХМчЪДуБкщЦвх┐ГуБМщлШуБ╛уВЛуБлуБдуВМуАБщлШцАзшГ╜ц┐╛щБОхИЖщЫвцКАшбУуБощЬАшжБуБпуБ╛уБЩуБ╛уБЩщлШуБ╛уБгуБжуБКуВКуАБуБУуВМуБпуВ╖уГкуВ│уГ│уВлуГ╝уГРуВдуГЙшЖЬчобуБощЦЛчЩ║уБих┐ЬчФиуБлш▓┤щЗНуБкцйЯф╝ЪуВТцПРф╛ЫуБЧуБжуБДуБ╛уБЩуАВх░ЖцЭеуАБуВ╖уГкуВ│уГ│уВлуГ╝уГРуВдуГЙуВ╗уГйуГЯуГГуВпшЖЬхИЖщЫвцКАшбУуБМуВИуВКхдЪуБПуБохоЯчФичЪДуБкх┐ЬчФиуВТчН▓х╛ЧуБзуБНуВЛуВИуБЖуБлуАБцЬкчЖЯуБкуВ╗уГйуГЯуГГуВпшЖЬуБошг╜щАауБиц║ЦхВЩцКАшбУуБохХПщбМуВТшзгц▒║уБЩуВЛуБЯуВБуБлуАБф╛ЭчД╢уБиуБЧуБжхдЪуБПуБоуГкуВ╜уГ╝уВ╣уБМх┐ЕшжБуБзуБЩуАВ