сѓбсЃФсЃЪсЃісѓ╗сЃЕсЃЪсЃЃсѓ»сѓ╣тЁЦжќђ

┬а

сѓбсЃФсЃЪсЃісѓ╗сЃЕсЃЪсЃЃсѓ»сѓ╣сЂ»сђЂжФўуАгт║дсђЂУђљжФўТИЕТђДсђЂУђљжЁИтїќТђДсђЂУђљУЁљжБЪТђДсђЂжФўжЏ╗Т░ЌухХуИЂТђДсђЂСйјУфўжЏ╗ТљЇтц▒сЂфсЂЕсЂ«тёфсѓїсЂЪуЅ╣ТђДсѓњтѓЎсЂѕсЂдсЂісѓісђЂТюђсѓѓт║ЃсЂЈућЪућБсЂЋсѓїсђЂт┐юућесЂЋсѓїсЂдсЂёсѓІтЁѕжђ▓сѓ╗сЃЕсЃЪсЃЃсѓ»ТЮљТќЎсЂесЂфсЂБсЂдсЂёсЂЙсЂЎсђѓтєХжЄЉсђЂтїќтГдсђЂжЏ╗тГљтиЦтГдсђЂсЃљсѓцсѓфсЃАсЃЄсѓБсѓФсЃФсЂфсЂЕсђЂсЂЋсЂЙсЂќсЂЙсЂфТЦГуЋїсЂДт║ЃсЂЈСй┐ућесЂЋсѓїсЂдсЂёсЂЙсЂЎсђѓ

┬а

сЂЊсѓїсѓЅсЂ«сѓ╗сЃЕсЃЪсЃЃсѓ»сЂ»сђЂухёТѕљСИГсЂ« Al2O3 тљФТюЅжЄЈсЂФтЪ║сЂЦсЂёсЂдтѕєжАъсЂЋсѓїсѓІсЂЊсЂесЂїтцџсЂёсЂДсЂЎсђѓсЂЪсЂесЂѕсЂ░сђЂсђї75 уБЂтЎесђЇсЂФсЂ»у┤ё 75% сЂ« Al2O3 сЂїтљФсЂЙсѓїсЂдсЂёсЂЙсЂЎсђѓ75 уБЂтЎесЂ»уё╝ухљТИЕт║дсЂїСйјсЂёсЂЪсѓЂсђЂС╗ќсЂ«сѓбсЃФсЃЪсЃі сѓ╗сЃЕсЃЪсЃЃсѓ»сЂФТ»ћсЂ╣сЂдУБйжђасѓ│сѓ╣сЃѕсЂїТ»ћУ╝ЃуџёСйјсЂЈсЂфсѓісЂЙсЂЎсђѓсЂЪсЂасЂЌсђЂсЂЮсЂ«т╣│тЮЄуџёсЂфТђДУЃйсЂФсѓѕсѓісђЂсЂ╗сЂесѓЊсЂЕсЂ«ућежђћсЂДТ«хжџјуџёсЂФт╗ЃТГбсЂЋсѓїсЂдсЂёсЂЙсЂЎсђѓ

┬а

Al2O3 тљФТюЅжЄЈсЂїу┤ё 85% сЂ«сђї85 уБЂтЎесђЇсЂФсЂ»сђЂсѓ╗сЃЕсЃЪсЃЃсѓ»сЂ«ТЕЪТб░уџёт╝ит║дсЂежЏ╗Т░ЌуџёуЅ╣ТђДсѓњжФўсѓЂсѓІсЂЪсѓЂсЂФсѓ┐сЃФсѓ»у▓ЅТюФсЂфсЂЕсЂ«Ти╗тіауЅЕсЂїтљФсЂЙсѓїсѓІсЂЊсЂесЂїсѓѕсЂЈсЂѓсѓісЂЙсЂЎсђѓсЂЊсЂ«сѓ┐сѓцсЃЌсЂ»сђЂжЏ╗Т░ЌуюЪуЕ║УБЁуй«сЂ«УБйжђасЂФсѓѕсЂЈСй┐ућесЂЋсѓїсЂЙсЂЎсђѓ

┬а

сђї95уБЂтЎесђЇсЂ»сђЂу┤ё95№╝ЁсЂ«Al2O3сѓњтљФсЂ┐сђЂСИ╗сЂФУђљУЁљжБЪТђДсЂісѓѕсЂ│УђљТЉЕУђЌТђДсЂ«жЃетЊЂсЂФСй┐ућесЂЋсѓїсЂЙсЂЎсђѓ

┬а

сђї99уБЂтЎесђЇсЂ»сђЂAl2O3тљФТюЅжЄЈсЂї99%сЂДсђЂУђљжФўТИЕТђДсђЂУђљТЉЕУђЌТђДсђЂУђљУЁљжБЪТђДсЂФтёфсѓїсЂдсЂісѓісђЂсѓ╗сЃЕсЃЪсЃЃсѓ»сЃЎсѓбсЃфсЃ│сѓ░сђЂуѓЅу«АсђЂсѓІсЂцсЂ╝сЂфсЂЕсЂ«уЅ╣Т«ісЂфУђљуЂФсЃ╗УђљТЉЕУђЌУБЁуй«сЂФСй┐ућесЂЋсѓїсЂдсЂёсЂЙсЂЎсђѓ

┬а

Al2O3тљФТюЅжЄЈсЂї99.9№╝ЁсѓњУХЁсЂѕсѓІсѓ╗сЃЕсЃЪсЃЃсѓ»сѓ╣сЂ»сђїжФўу┤ћт║дсѓбсЃФсЃЪсЃісѓ╗сЃЕсЃЪсЃЃсѓ»сѓ╣сђЇсЂетЉ╝сЂ░сѓїсђЂуё╝ухљТИЕт║дсЂї1650РёЃсѓњУХЁсЂѕсѓІжФўжђЈжЂјуЅ╣ТђДсѓњТїЂсЂцсЂЊсЂесЂІсѓЅсђЂсЃісЃѕсЃфсѓдсЃасЃЕсЃ│сЃЌу«АсЂфсЂЕсЂ«сЃЄсЃљсѓцсѓ╣сЂФжЂЕсЂЌсЂдсЂёсЂЙсЂЎсђѓсЂЙсЂЪсђЂжЏєуЕЇтЏъУи»тЪ║ТЮ┐сѓёжФўтЉеТ│бухХуИЂТЮљТќЎсЂфсЂЕсЂ«жЏ╗тГљжЃетЊЂсЂФсѓѓСй┐ућесЂЋсѓїсЂдсЂёсЂЙсЂЎсђѓ

┬а

сѓбсЃФсЃЪсЃісѓ╗сЃЕсЃЪсЃЃсѓ»сѓ╣сЂ«уё╝ухљТіђУАЊ

┬а

2.1 тИИтюДуё╝ухљ

уёАтіатюДуё╝ухљсЂ»сђЂтцќжЃетюДтіЏсѓњсЂІсЂЉсЂџсЂФсђЂтцДТ░ЌТЮАС╗ХСИІсЂДсѓ░сЃфсЃ╝сЃ│СйЊсѓњуё╝ухљсЂЎсѓІсЃЌсЃГсѓ╗сѓ╣сЂДсЂЎсђѓТЮљТќЎсЂ»сђЂтцќжЃетюДтіЏсѓњсЂІсЂЉсЂџсЂФсђЂжђџтИИсђЂТЮљТќЎсЂ«УъЇуѓ╣сЂ« 0.5 №йъ 0.8 сЂ«ТИЕт║дсЂДуё╝ухљсѓњжќІтДІсЂЌсЂЙсЂЎсђѓсЂЊсѓїсѓЅсЂ«ТИЕт║дсЂДсЂ«тЏ║уЏИуё╝ухљсЂФсѓѕсѓісђЂтЇЂтѕєсЂфтјЪтГљТІАТЋБсЂїтЈ»УЃйсЂФсЂфсѓісЂЙсЂЎсђѓсЂЊсЂ«Тќ╣Т│ЋсЂ»сђЂсЂЮсЂ«сѓисЃ│сЃЌсЃФсЂЋсЂесѓ│сѓ╣сЃѕті╣ујЄсЂ«УЅ»сЂЋсЂДуЪЦсѓЅсѓїсђЂтиЦТЦГућЪућБсЂДт║ЃсЂЈСй┐ућесЂЋсѓїсЂдсЂёсЂЙсЂЎсђѓсЂЋсЂЙсЂќсЂЙсЂфтйбуіХсѓёсѓхсѓцсѓ║сЂ«ТЮљТќЎсѓњуё╝ухљсЂДсЂЇсѓІсЂЪсѓЂсђЂсЃісЃјсѓ╗сЃЕсЃЪсЃЃсѓ»сѓ╣сЂФсѓѕсЂЈСй┐ућесЂЋсѓїсЂЙсЂЎсђѓТђЦжђЪуё╝ухљсѓё 2 Т«хжџјуё╝ухљсЂфсЂЕсЂ«жФўт║дсЂфуё╝ухљТіђУАЊсЂ»сђЂсЂЊсЂ«Тќ╣Т│ЋсЂІсѓЅуЎ║т▒ЋсЂЌсЂЙсЂЌсЂЪсђѓ

┬а

2.1.1 тЙЊТЮЦсЂ«уё╝ухљ

тЙЊТЮЦсЂ«уё╝ухљсЂДсЂ»сђЂтЙЊТЮЦсЂ«сЃ»сЃ│сѓ╣сЃєсЃЃсЃЌжђЪт║дсЂДТЮљТќЎсѓњТюђжФўуё╝ухљТИЕт║дсЂЙсЂДтіаує▒сЂЌсђЂСИђт«џТЎѓжќЊС┐ЮТїЂсЂЌсЂЪтЙїсђЂт«цТИЕсЂЙсЂДтєитЇ┤сЂЌсЂЙсЂЎсђѓсЂЊсЂ«Тќ╣Т│ЋсЂ»сђЂтёфсѓїсЂЪу▓ЅТюФуЅ╣ТђДсђЂжФўсЂёсѓ░сЃфсЃ╝сЃ│т»єт║дсђЂтЮЄСИђсЂфТДІжђасѓњтѓЎсЂѕсЂЪуё╝ухљсЂЌсѓёсЂЎсЂёТЮљТќЎсЂФсЂ«сЂ┐ТюЅті╣сЂДсЂѓсѓІсЂеУђЃсЂѕсѓЅсѓїсЂдсЂёсЂЙсЂЎсђѓуаћуЕХсЂДсЂ»сђЂТѕљтйбтюДтіЏсЂеу▓ЅТюФу▓њтЙёсЂїсѓ╗сЃЕсЃЪсЃЃсѓ»уё╝ухљсЂФтЈісЂ╝сЂЎтй▒жЪ┐сЂїУф┐сЂ╣сѓЅсѓїсЂдсЂёсЂЙсЂЎсђѓLiсѓЅсЂ»сђЂтЙЊТЮЦсЂ«уёАтіатюДуё╝ухљсѓњСй┐ућесЂЌсЂдсђЂ10┬║C/тѕєсЂ«жђЪт║дсЂД1ТЎѓжќЊ1450┬║лАсЂЙсЂДтіаує▒сЂЎсѓІсЂЊсЂесЂФсѓѕсѓісђЂу▓њтЙё90nmсђЂт»єт║ду┤ё90%сЂ«сѓбсЃФсЃЪсЃісЃісЃјсѓ╗сЃЕсЃЪсЃЃсѓ»сѓњт«ЪуЈЙсЂЌсЂЙсЂЌсЂЪсђѓсЂЊсЂ«уаћуЕХсЂДсЂ»сђЂсѓ░сЃфсЃ╝сЃ│т»єт║дсђЂсѓ╗сЃЕсЃЪсЃЃсѓ»т»єт║дсђЂТѕљтйбтюДтіЏсЂ«жќЊсЂФТГБсЂ«уЏИжќбжќбС┐ѓсЂїсЂѓсѓІсЂЊсЂесЂїтѕцТўјсЂЌсђЂсЃісЃјсѓ╗сЃЕсЃЪсЃЃсѓ»сЂ«уёАтіатюДтЙЊТЮЦсЂ«уё╝ухљсЂДсЂ»тЮЄСИђсЂДжФўт»єт║дсЂ«сѓ░сЃфсЃ╝сЃ│СйЊсѓњт«ЪуЈЙсЂЎсѓІсЂЊсЂесЂїжЄЇУдЂсЂДсЂѓсѓІсЂЊсЂесЂїт╝иУф┐сЂЋсѓїсЂЙсЂЌсЂЪсђѓ

┬а

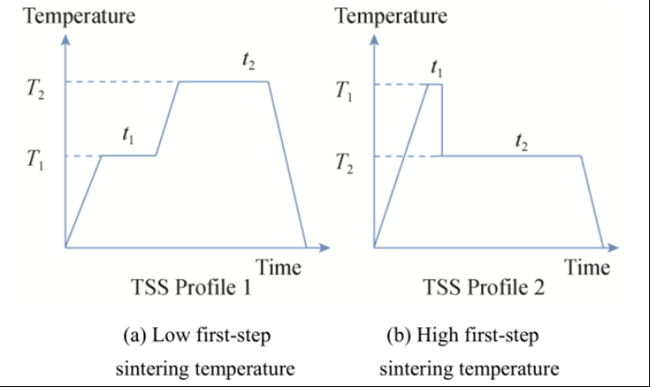

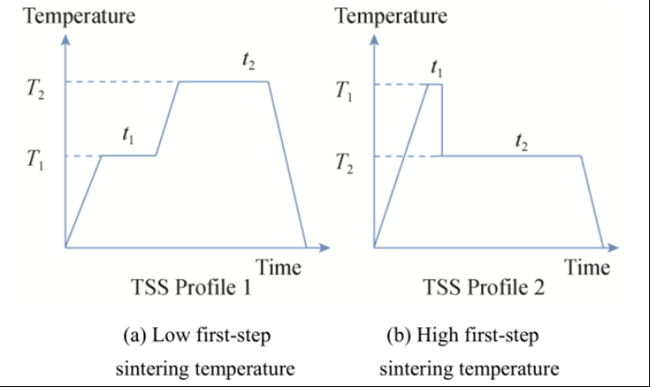

2.1.2 2Т«хжџјуё╝ухљ

сЂЊсЂ«Тќ╣Т│ЋсЂФсЂ»сђЂChu сѓЅсЂе Chen сѓЅсЂїсЂЮсѓїсЂъсѓїТЈљТАѕсЂЌсЂЪтЏ│ 1a сЂе 1b сЂФуц║сЂЎсѓѕсЂєсЂФсђЂСИ╗сЂФ 2 сЂцсЂ«тйбт╝ЈсЂїсЂѓсѓісЂЙсЂЎсђѓтЅЇУђЁсЂ»сђЂТюђтѕЮсЂФСйјТИЕсЂДуё╝ухљсЂЌсђЂсЂЮсЂ«тЙїсЂФжФўТИЕсЂДуё╝ухљсЂЌсЂдтєитЇ┤сЂЌсЂЙсЂЎсђѓсЂЊсЂ«Тќ╣Т│ЋсЂДсЂ»сђЂсѓ╗сЃЕсЃЪсЃЃсѓ»сЂ«тЙ«у┤░ТДІжђасѓњсѓѕсѓіжЂЕтѕЄсЂФтѕХтЙАсЂДсЂЇсђЂсЂЮсЂ«уЅ╣ТђДсЂїтљЉСИісЂЌсЂЙсЂЎсЂїсђЂсѓ╗сЃЕсЃЪсЃЃсѓ»сЂ«у▓њтЙёсЂїтцДсЂЇсЂЈсЂфсѓІсЂЊсЂесЂїсѓѕсЂЈсЂѓсѓісЂЙсЂЎсђѓтЙїУђЁсЂ«ТіђУАЊсЂДсЂ»сђЂжЃетѕєуџёсЂфуи╗т»єтїќсЂїУхисЂЊсѓІТИЕт║д (t1) сЂЙсЂДсѓ░сЃфсЃ╝сЃ│СйЊсѓњтіаує▒сЂЌсђЂуЏИт»Йт»єт║дсѓњ 75% №йъ 90% сЂФсЂЌсЂЙсЂЎсђѓСИђжЃесЂ«Т░ЌтГћсЂ»Т║ќт«Ѕт«џуіХТЁІсЂ«сЂЙсЂЙсЂДсЂЎсђѓТгАсЂФсђЂТИЕт║дсѓњТ»ћУ╝ЃуџёСйјсЂё t2 сЂФСИІсЂњсЂдсђЂжЋиТЎѓжќЊС┐ЮТїЂсЂЌсЂЙсЂЎсђѓсЂЊсѓїсЂФсѓѕсѓісђЂсѓѕсѓіСйјТИЕсЂДсЂ«ТІАТЋБсЂФсѓѕсѓІТюђухѓуџёсЂфуи╗т»єтїќсЂїтЈ»УЃйсЂФсЂфсѓісђЂу▓њТѕљжЋисЂїТіЉтѕХсЂЋсѓїсѓІсЂЪсѓЂсђЂуё╝ухљсѓ╗сЃЕсЃЪсЃЃсѓ»сЂ«ТЕЪТб░уџёуЅ╣ТђДсЂїтљЉСИісЂЌсЂЙсЂЎсђѓсЂЊсЂ«Тќ╣Т│ЋсЂ«ТюгУ│фсЂ»сђЂу▓њуЋїуД╗тІЋсЂеТІАТЋБсЂ«жЂІтІЋтГдуџёти«уЋ░сѓњтѕЕућесЂЌсЂдсђЂуё╝ухљсЂ«тЙїтЇіТ«хжџјсЂДу▓њуЋїуД╗тІЋсѓњТіЉтѕХсЂЎсѓІсЂЊсЂесЂФсЂѓсѓісЂЙсЂЎсђѓуё╝ухљтѕЮТюЪТ«хжџјсЂДсЂ«у▓њтГљсЂ«у▓ЌтцДтїќсѓњТіЉтѕХсЂЎсѓІсЂЊсЂесЂФжЄЇуѓ╣сѓњуй«сЂёсЂЪТђЦжђЪуё╝ухљсЂеТ»ћУ╝ЃсЂЌсЂдсђЂсЂЊсЂ«Тќ╣Т│ЋсЂ»сЃісЃјсѓ╗сЃЕсЃЪсЃЃсѓ»сѓ╣сЂ«УБйжђасЂФті╣ТъюуџёсЂДсЂѓсѓІсЂЊсЂесЂїУе╝ТўјсЂЋсѓїсЂдсЂёсЂЙсЂЎсђѓ

┬а

тЏ│1

┬а

┬а

2.2 сЃЏсЃЃсЃѕсЃЌсЃгсѓ╣уё╝ухљ

┬а

сЃЏсЃЃсЃѕсЃЌсЃгсѓ╣уё╝ухљсЂДсЂ»сђЂу▓ЅТюФсѓњтіаує▒сЂЌсЂфсЂїсѓЅжФўТИЕсЂДСИђУ╗Ит┐ютіЏсѓњтіасЂѕсЂЙсЂЎсђѓсЂЊсѓїсЂФсѓѕсѓісђЂуё╝ухљСйЊсЂ»СИ╗сЂФтцќтюДСИІсЂДсЂ«ТЮљТќЎуД╗тІЋсЂФсѓѕсЂБсЂдуи╗т»єтїќсЂЌсЂЙсЂЎсђѓсЃЏсЃЃсЃѕсЃЌсЃгсѓ╣сЂ»сђЂуюЪуЕ║сђЂтцДТ░ЌтюДсђЂжђБуХџсЂ«3сЂцсЂФтѕєжАъсЂДсЂЇсђЂуё╝ухљТИЕт║дсЂ»тцДТ░ЌтюДуё╝ухљсѓѕсѓісѓѓсЂ»сѓІсЂІсЂФСйјсЂЈсЂфсѓісЂЙсЂЎсђѓсѓбсЃФсЃЪсЃісЂ«та┤тљѕсђЂтцДТ░ЌтюДсЂДсЂ«тЙЊТЮЦсЂ«уё╝ухљсЂДсЂ»1800РёЃсЂЙсЂДтіаує▒сЂЎсѓІт┐ЁУдЂсЂїсЂѓсѓісЂЙсЂЎсЂїсђЂсЃЏсЃЃсЃѕсЃЌсЃгсѓ╣№╝ѕ20MPa№╝ЅсЂДсЂ»у┤ё1500РёЃсЂДТИѕсЂ┐сЂЙсЂЎсђѓсЂЋсѓЅсЂФсђЂСйјТИЕсЂДсЂ«уё╝ухљсЂДсЂ»у▓њТѕљжЋисЂїТіЉтѕХсЂЋсѓїсѓІсЂЪсѓЂсђЂСйјтцџтГћТђДсЂДт╝ит║дсЂ«жФўсЂёуи╗т»єсЂДу┤░у▓њсЂ«уё╝ухљСйЊсЂїтЙЌсѓЅсѓїсЂЙсЂЎсђѓKearсѓЅсЂ»сђЂAl2O3у▓ЅТюФсѓњ8GPaсЂ«тюДтіЏСИІсЂД800РёЃсЂД15тѕєжќЊуё╝ухљсЂЎсѓІсЂЊсЂесЂДсђЂу▓њтЙёсЂї50nmТюфТ║ђсЂДт»єт║дсЂї98%сЂ«сЃісЃјсѓбсЃФсЃЪсЃісѓ╗сЃЕсЃЪсЃЃсѓ»сѓ╣сѓњУБйжђасЂЌсЂЙсЂЌсЂЪсђѓ

┬а

сЃЏсЃЃсЃѕсЃЌсЃгсѓ╣сЂ»сђЂу▓ЅТюФсѓњсЂѓсѓЅсЂІсЂўсѓЂТѕљтйбсЂЎсѓІсЂІсђЂуЏ┤ТјЦжЄЉтъІсЂФтЁЁтАФсЂЎсѓІсЂІсЂ«сЂёсЂџсѓїсЂІсЂДсЂѓсѓІсЂЪсѓЂсђЂсЃЌсЃГсѓ╗сѓ╣сЂїу░АтЇўсЂДсЂЎсђѓуё╝ухљУБйтЊЂсЂ»жФўт»єт║дсЂДсђЂуљєУФќСИісЂ» 99% сЂФжЂћсЂЌсЂЙсЂЎсђѓсЂЪсЂасЂЌсђЂсЂЊсЂ«Тќ╣Т│ЋсЂФсЂ»сђЂУцЄжЏЉсЂфтйбуіХсЂ«УБйжђасЂїтЏ░жЏБсђЂућЪућБУдЈТеАсЂїт░ЈсЂЋсЂёсђЂсѓ│сѓ╣сЃѕсЂїжФўсЂёсЂфсЂЕсЂ«тѕХжЎљсЂїсЂѓсѓісЂЙсЂЎсђѓ

┬а

2.3 ує▒жќЊуГЅТќ╣тюДтіатюДуё╝ухљ

┬а

ТюгУ│фуџёсЂФсђЂує▒жќЊжЮЎТ░┤тюДсЃЌсЃгсѓ╣сЂ»сЃЏсЃЃсЃѕсЃЌсЃгсѓ╣сЂ«СИђуе«сЂДсЂЎсђѓжФўТИЕсЂ«сѓгсѓ╣уњ░тбЃсЂДсѓ░сЃфсЃ╝сЃ│СйЊсѓњуё╝ухљсЂЌсђЂсЂѓсѓЅсѓєсѓІТќ╣тљЉсЂІсѓЅтюДтіЏсѓњсЂІсЂЉсЂЙсЂЎсђѓсЂЊсѓїсЂФсѓѕсѓісђЂућЪТѕљсЂЋсѓїсѓІсѓ╗сЃЕсЃЪсЃЃсѓ»ТЮљТќЎсЂ«т»єт║дсЂїсЂЋсѓЅсЂФжФўсЂЙсѓісЂЙсЂЎсђѓує▒жќЊжЮЎТ░┤тюДсЃЌсЃгсѓ╣сЂФсЂ»сђЂуё╝ухљТЎѓжќЊсЂ«уЪГуИ«сђЂуё╝ухљТИЕт║дсЂ«СйјСИІсђЂтЮЄСИђсЂфтЙ«у┤░ТДІжђасђЂтёфсѓїсЂЪТђДУЃйсЂфсЂЕсђЂсЂёсЂЈсЂцсЂІсЂ«тѕЕуѓ╣сЂїсЂѓсѓісЂЙсЂЎсђѓсЂЪсЂасЂЌсђЂУеГтѓЎсѓ│сѓ╣сЃѕсЂ«жФўсЂЋсђЂсЃЌсЃГсѓ╗сѓ╣СИГсЂ«тцДжЄЈсЂ«сѓгсѓ╣сЂ«ТХѕУ▓╗сђЂсЂісѓѕсЂ│сѓФсЃЌсѓ╗сЃФтїќТЮљТќЎсЂ«У╗ЪтїќТИЕт║дсЂФсѓѕсѓІтѕХжЎљсЂФсѓѕсѓісђЂтцДУдЈТеАсЂфжЂЕућесЂїтдесЂњсѓЅсѓїсЂдсЂёсЂЙсЂЎсђѓ

┬а

2.4 жФўуюЪуЕ║уё╝ухљ

┬а

жФўуюЪуЕ║уё╝ухљсЂ»сђЂжФўуюЪуЕ║уњ░тбЃсЂДуё╝ухљсЂЎсѓІсѓѓсЂ«сЂДсЂѓсѓІсђѓWangсѓЅсЂ»сђЂжФўу┤ћт║дсѓбсЃФсЃЪсЃі№╝ѕу┤ћт║д№╝ъ99.99№╝Ё№╝ЅсѓњтјЪТќЎсЂесЂЌсЂдсђЂжЮЎТ░┤тюДсЃЌсЃгсѓ╣ТіђУАЊсѓњТјАућесЂЌсђЂуюЪуЕ║СИГ1500РёЃсЂДуё╝ухљсЂЌсЂЪсђѓтЙЌсѓЅсѓїсЂЪжФўу┤ћт║дсѓбсЃФсЃЪсЃісѓ╗сЃЕсЃЪсЃЃсѓ»сЂ»сђЂжФўсЂёТЏ▓сЂњт╝ит║дсЂе2№йъ3╬╝mсЂ«у▓њтЙёсЂфсЂЕсђЂтёфсѓїсЂЪТђДУЃйсѓњуц║сЂЌсЂЪсђѓGustavoсѓЅсЂ»сђЂжФўуюЪуЕ║уё╝ухљсѓњТјАућесЂЌсђЂуЏИт»Йт»єт║дсЂеТЏ▓сЂњт╝ит║дсЂїжФўсЂёсѓбсЃФсЃЪсЃісѓ╗сЃЕсЃЪсЃЃсѓ»сѓњУБйжђасЂЌсЂЪсђѓуаћуЕХсЂФсѓѕсѓІсЂесђЂжФўу┤ћт║дсѓбсЃФсЃЪсЃісѓ╗сЃЕсЃЪсЃЃсѓ»сЂ«жФўуюЪуЕ║уё╝ухљсЂ»сђЂу▓њуЋїсЂ«СИЇу┤ћуЅЕсѓњТИЏсѓЅсЂЎсЂасЂЉсЂДсЂфсЂЈсђЂтцџтГћТђДсЂ«тЈ»УЃйТђДсѓѓТИЏсѓЅсЂЎсЂЊсЂесЂїТўјсѓЅсЂІсЂФсЂфсЂБсЂдсЂёсѓІсђѓ

┬а

2.5 сЃъсѓцсѓ»сЃГТ│буё╝ухљ

┬а

сЃъсѓцсѓ»сЃГТ│буё╝ухљсЂДсЂ»сђЂсЃъсѓцсѓ»сЃГТ│бжЏ╗уБЂта┤сЂеТЮљТќЎтфњСйЊсЂесЂ«уЏИС║њСйюућесЂФсѓѕсѓіУфўжЏ╗ТљЇтц▒сЂїућЪсЂўсђЂТЮљТќЎсЂ«УАежЮбсЂетєЁжЃесЂ«СИАТќ╣сЂїтљїТЎѓсЂФтіаує▒сЂЋсѓїсЂЙсЂЎсђѓLu сѓЅсЂ«уаћуЕХухљТъюсЂФсѓѕсѓІсЂесђЂжФўу┤ћт║д ╬▒-Al2O3 сѓ╗сЃЕсЃЪсЃЃсѓ»сЂ«сЃъсѓцсѓ»сЃГТ│буё╝ухљсЂ»сђЂтЙЊТЮЦсЂ«уё╝ухљТќ╣Т│ЋсЂФТ»ћсЂ╣сЂдтѕЕуѓ╣сЂїсЂѓсѓісЂЙсЂЎсђѓтѕЕуѓ╣сЂесЂЌсЂдсЂ»сђЂуё╝ухљТИЕт║дсЂїСйјсЂёсЂЊсЂесђЂуё╝ухљТЎѓжќЊсЂїтцДт╣ЁсЂФуЪГуИ«сЂЋсѓїсѓІсЂЊсЂесђЂуё╝ухљтЅЇтЙїсЂ«у▓њтЙёсЂ«тцЅтїќсЂїТюђт░ЈжЎљсЂДсЂѓсѓІсЂЊсЂесђЂуё╝ухљСйЊсЂїсѓѕсѓітЮЄСИђсЂДжФўт»єт║дсЂДсЂѓсѓІсЂЊсЂесЂфсЂЕсЂїТїЎсЂњсѓЅсѓїсЂЙсЂЎсђѓсЂЊсѓїсЂ»сђЂсЃісЃјТГ»уДЉућесѓ╗сЃЕсЃЪсЃЃсѓ»ТЮљТќЎсЂ«жќІуЎ║сЂФжЄЇУдЂсЂфсЃЌсЃГсѓ╗сѓ╣сЂесЂфсѓісЂЙсЂЎсђѓ

┬а

сЃъсѓцсѓ»сЃГТ│буё╝ухљсЂ«тѕЕуѓ╣сЂФсЂ»сђЂтіаує▒жђЪт║дсЂїжђЪсЂёсЂЪсѓЂсђЂуё╝ухљсЂеу▓њтГљсЂ«тЙ«у┤░тїќсЂїжђЪсЂЈсЂфсѓісђЂтєЁжЃеТИЕт║дта┤сЂїтЮЄСИђсЂФсЂфсѓісђЂсѓ╗сЃЕсЃЪсЃЃсѓ»УБйтЊЂсЂїтЮЄСИђсЂФтіаує▒сЂЋсѓїсђЂТЮљТќЎжЃетЊЂсЂїжЂИТіъуџёсЂФтіаує▒сЂЋсѓїсЂдС┐«тЙЕсѓёТгажЎЦсЂ«С┐«тЙЕсЂїтЈ»УЃйсЂФсЂфсѓісђЂсѓесЃЇсЃФсѓ«сЃ╝ті╣ујЄсЂїжФўсЂЈ (ТюђтцД 50% сЂ«у»ђу┤ёсЂїтЈ»УЃй)сђЂує▒ТЁБТђДсЂїсЂфсЂёсЂЪсѓЂуъгТЎѓТИЕт║дтцЅтїќсЂїУхисЂЊсѓЅсЂфсЂёсЂЊсЂесЂфсЂЕсЂїсЂѓсѓісЂЙсЂЎсђѓсЂЪсЂасЂЌсђЂсЃЌсЃГсѓ╗сѓ╣сѓњТюђжЂЕтїќсЂЎсѓІсЂФсЂ»сђЂсЃъсѓцсѓ»сЃГТ│бсѓГсЃБсЃЊсЃєсѓБтєЁсЂ«жЏ╗уБЂта┤сЂ«уЅ╣ТђДсЂетѕєтИЃсђЂсЃъсѓцсѓ»сЃГТ│бсЂеТЮљТќЎсЂ«уЏИС║њСйюућесђЂТЮљТќЎсЂ«тцЅтїќсђЂує▒С╝ЮжЂћсЃАсѓФсЃІсѓ║сЃасѓњУЕ│у┤░сЂФуљєУДБсЂЎсѓІт┐ЁУдЂсЂїсЂѓсѓісЂЙсЂЎсђѓсЃъсѓцсѓ»сЃГТ│буё╝ухљсЂ»Т»ћУ╝ЃуџёТќ░сЂЌсЂёТіђУАЊсЂДсЂѓсѓІсЂЪсѓЂсђЂућБТЦГсЂИсЂ«т░јтЁЦсЂФсЂ»сЂІсЂфсѓіТЎѓжќЊсЂїсЂІсЂІсѓІтЈ»УЃйТђДсЂїсЂѓсѓісђЂС╗ітЙїсЂ«уаћуЕХсЂ«уёдуѓ╣сЂесЂфсѓісЂЙсЂЎсђѓ

┬а

┬а

2.6 ТћЙжЏ╗сЃЌсЃЕсѓ║сЃъуё╝ухљ№╝ѕSPS№╝Ѕ

┬а

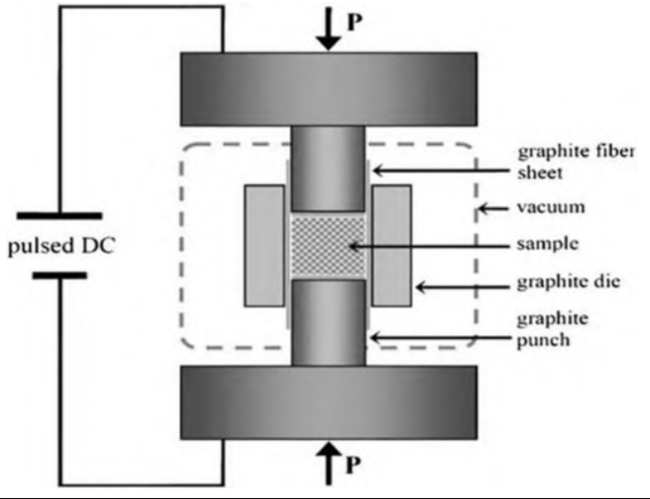

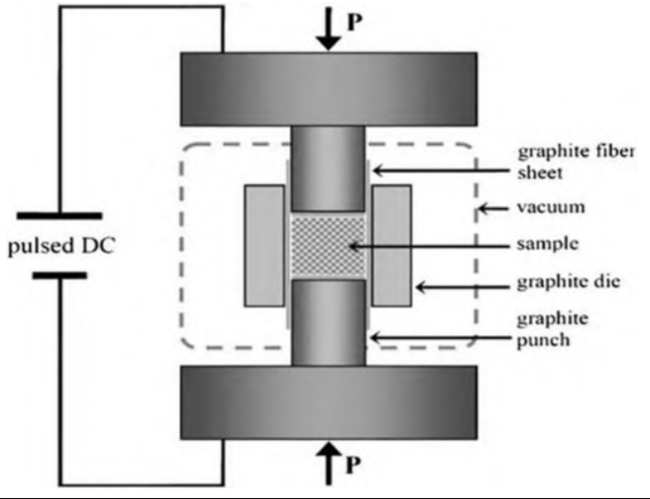

сѓ╣сЃЉсЃ╝сѓ»сЃЌсЃЕсѓ║сЃъуё╝ухљсЂ»сђЂсЃЉсЃФсѓ╣сѓесЃЇсЃФсѓ«сЃ╝сђЂТћЙжЏ╗сЃЉсЃФсѓ╣тюДтіЏсђЂсЂісѓѕсЂ│сѓИсЃЦсЃ╝сЃФує▒сЂФсѓѕсЂБсЂдућЪТѕљсЂЋсѓїсѓІуъгжќЊуџёсЂфжФўТИЕта┤сѓњтѕЕућесЂЌсЂдсђЂТЮљТќЎсѓњуё╝ухљТИЕт║дсЂЙсЂДтіаує▒сЂЌсЂЙсЂЎсђѓтЙЊТЮЦсЂ«уё╝ухљТќ╣Т│ЋсЂеТ»ћУ╝ЃсЂЌсЂдсђЂсѓ╣сЃЉсЃ╝сѓ»сЃЌсЃЕсѓ║сЃъсЂ»ТюђтцД1000РёЃ/тѕєсЂ«тіаує▒жђЪт║дсЂДжФўТИЕсѓњућЪТѕљсЂДсЂЇсЂЙсЂЎсђѓу▓њтГљсЂ«УАежЮбсЂ»сЃЌсЃЕсѓ║сЃъсЂФсѓѕсЂБсЂдТ┤╗ТђДтїќсЂЋсѓїсђЂуё╝ухљсЂ«уи╗т»єтїќсЂїтіажђЪсЂЋсѓїсђЂжФўсЂёуё╝ухљті╣ујЄсЂїтЙЌсѓЅсѓїсЂЙсЂЎсђѓ

SPS ТіђУАЊсЂФсЂ»сђЂСйјсЂёуё╝ухљТИЕт║дсђЂуЪГсЂёС┐ЮТїЂТЎѓжќЊсђЂТђЦжђЪсЂфтіаує▒жђЪт║дсђЂУф┐ТЋ┤тЈ»УЃйсЂфуё╝ухљтюДтіЏсђЂсЂісѓѕсЂ│сЃъсЃФсЃЂсЃЋсѓБсЃ╝сЃФсЃЅухљтљѕ (жЏ╗Т░ЌсђЂТЕЪТб░сђЂує▒) сѓњт«ЪуЈЙсЂЎсѓІТЕЪУЃйсЂфсЂЕсђЂсЂёсЂЈсЂцсЂІсЂ«тѕЕуѓ╣сЂїсЂѓсѓісЂЙсЂЎсђѓAl2O3 сЂфсЂЕсЂ«СИђУѕгуџёсЂфсѓ╗сЃЕсЃЪсЃЃсѓ»сЂФтіасЂѕсЂдсђЂSPS ТіђУАЊсЂ»сђЂZrB2сђЂHfB2сђЂZrCсђЂTiN сЂфсЂЕсЂ«уё╝ухљсЂїжЏБсЂЌсЂёТЮљТќЎсЂ«УБйжђасЂФсѓѓСй┐ућесЂДсЂЇсЂЙсЂЎсђѓ

ТћЙжЏ╗сЃЌсЃЕсѓ║сЃъуё╝ухљТіђУАЊ