炭化ケイ素基板 は、新世代の半導体製品として、その優れた物理的および化学的特性により、パワー エレクトロニクス デバイスの分野で大きな応用可能性を示しています。しかし、SiCインゴットの高効率・低ロス切断は量産化を制限する重要な技術の一つとなっています。現在、SiCインゴットの切断技術はモルタルワイヤ切断とダイヤモンドワイヤ切断の2つが主流となっており、砥粒の投入方法、加工効率、材料ロス、環境への影響などに大きな違いがあります。この記事は、これら 2 つの切断技術の特性を比較および分析し、SiC 切断プロセスの最適化の方向性について議論することを目的としています

。

1.砥粒輸入モードと処理効率

・モルタルワイヤー切断:遊離砥粒を使用するため、加工速度は比較的遅い。

・ダイヤモンドワイヤー切断:電気めっき、樹脂結合などの方法で砥粒を固定し、切断速度が5倍以上向上し、生産効率が大幅に向上します。

2. 材料ロスとフィルム出力率

・モルタルワイヤー切断: 生産率が低く、材料ロスが大きい。

・ダイヤモンドワイヤー切断:生産率が15%から20%増加し、材料ロスが大幅に減少し、経済効果が向上します。

3.環境保護の利点

・ダイヤモンド ワイヤー切断: 廃棄物と廃水の発生が少なく、より環境に優しいです。

4.技術的課題と対処戦略

・ダイヤモンドワイヤ切断:結晶管理と切断ロス管理に課題があります。

・対処戦略: 現在の業界はモルタルワイヤー切断を主とし、ダイヤモンドワイヤー切断を補助として行う戦略を採用しており、その使用比率は約5:1である。将来的には、SiC 切断における競争力を向上させるために、ダイヤモンド ワイヤ切断技術をさらに最適化する必要があります

。

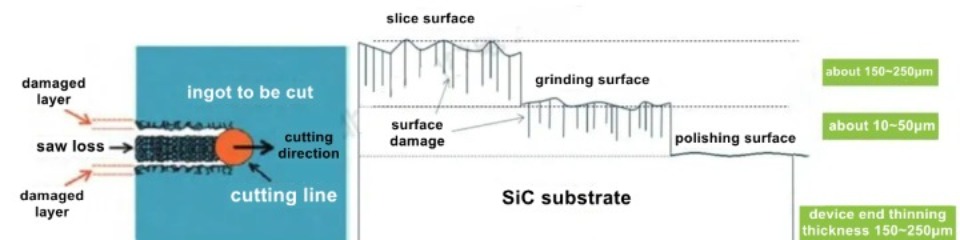

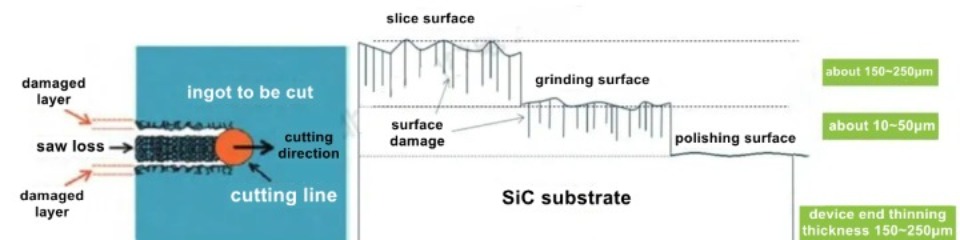

5. SiC材料の加工ロス解析

・モルタルワイヤー切断ロス:

・ノッチ損失: 最大 150 ~ 200 ミクロン。

・研磨ロス: 表面の損傷は、粗研削、精密研削、CMP プロセスによって修復する必要があります。

・バックシンニングロス:初期厚み設定が高く、抵抗を低減するためにバックシンニングが必要である

。

SiC の切断損失と損傷

要約すると、SiCインゴットの切断におけるダイヤモンドワイヤ切断技術は、処理速度の大幅な利点、材料損失の低減、および環境保護の利点を示していますが、その結晶制御と切断損失制御はさらに最適化する必要があります。現在、モルタルワイヤ切断とダイヤモンドワイヤ切断の相補的な使用戦略が業界で一般的に行われています。今後、ダイヤモンドワイヤ切断技術の継続的な進歩とコスト削減により、SiC切断分野で優位な地位を占めることが予想されます。同時に、SiC 材料の加工におけるロスの問題を考慮し、SiC 半導体材料の効率的かつ低コスト生産を促進し、その普及を促進するために、より効率的かつ低ロスの切断および研磨プロセスをさらに検討する必要がある。パワーエレクトロニクスデバイスの分野で幅広い応用が可能です。