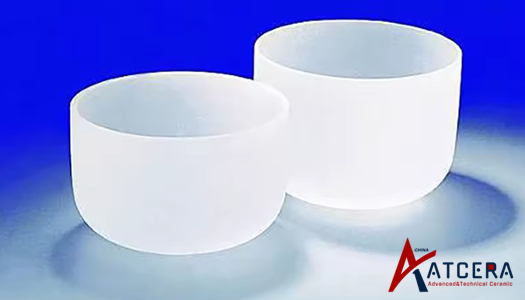

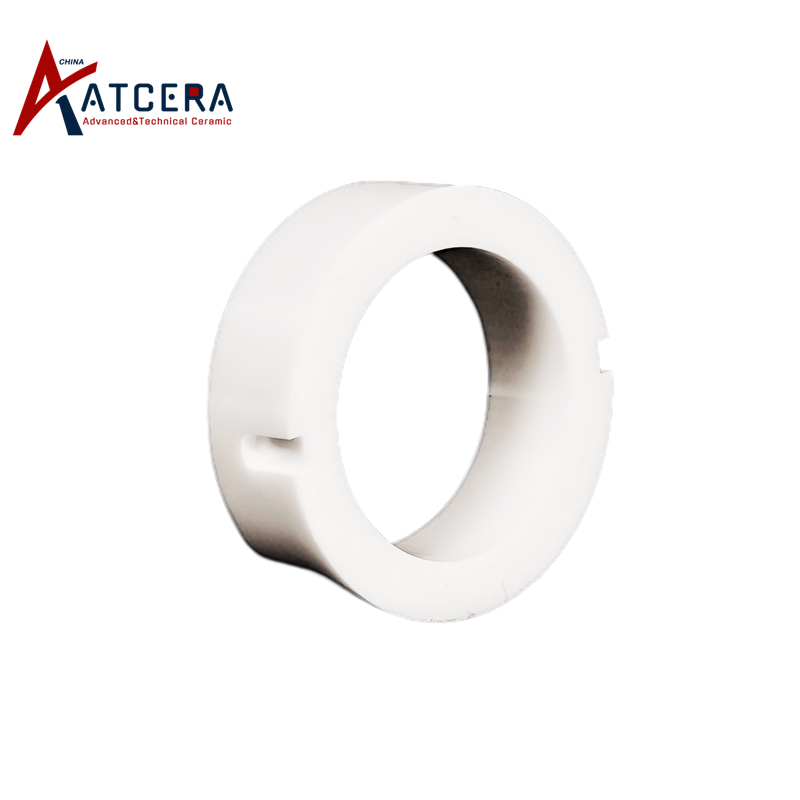

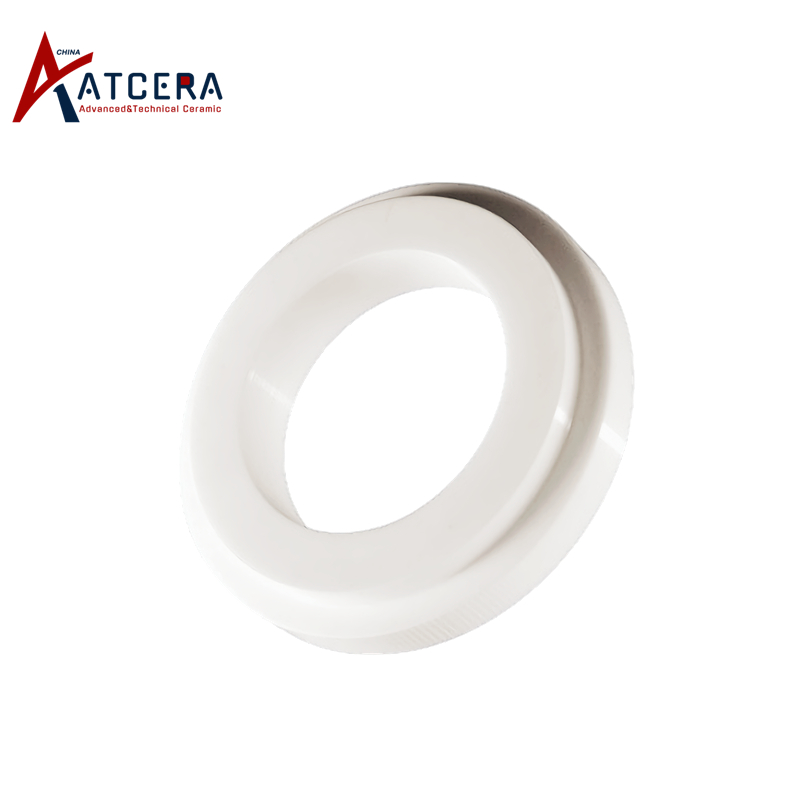

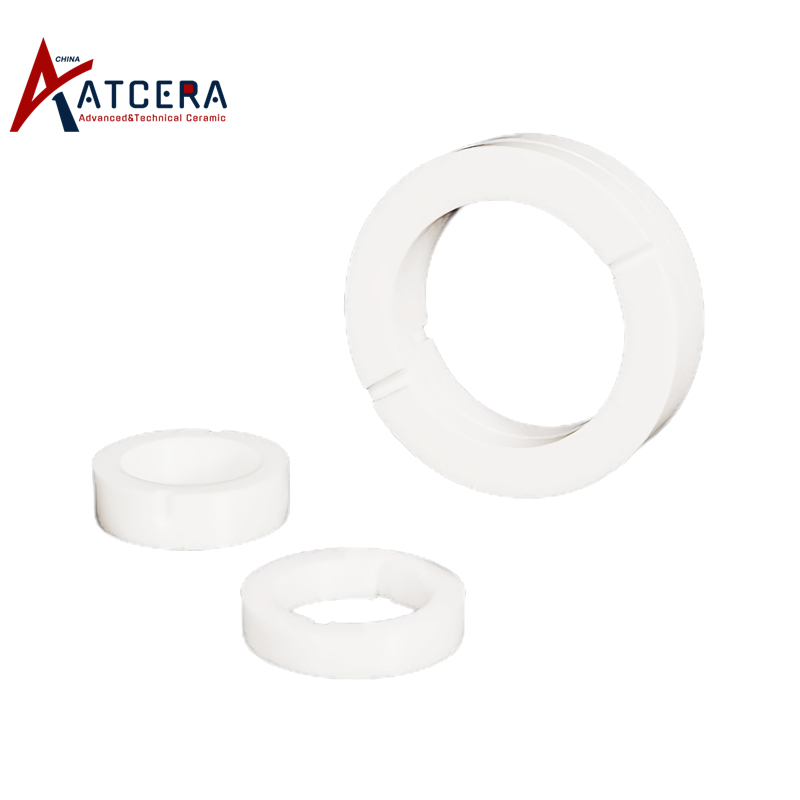

ジルコニアセラミックシーリングリングのサイズチャート

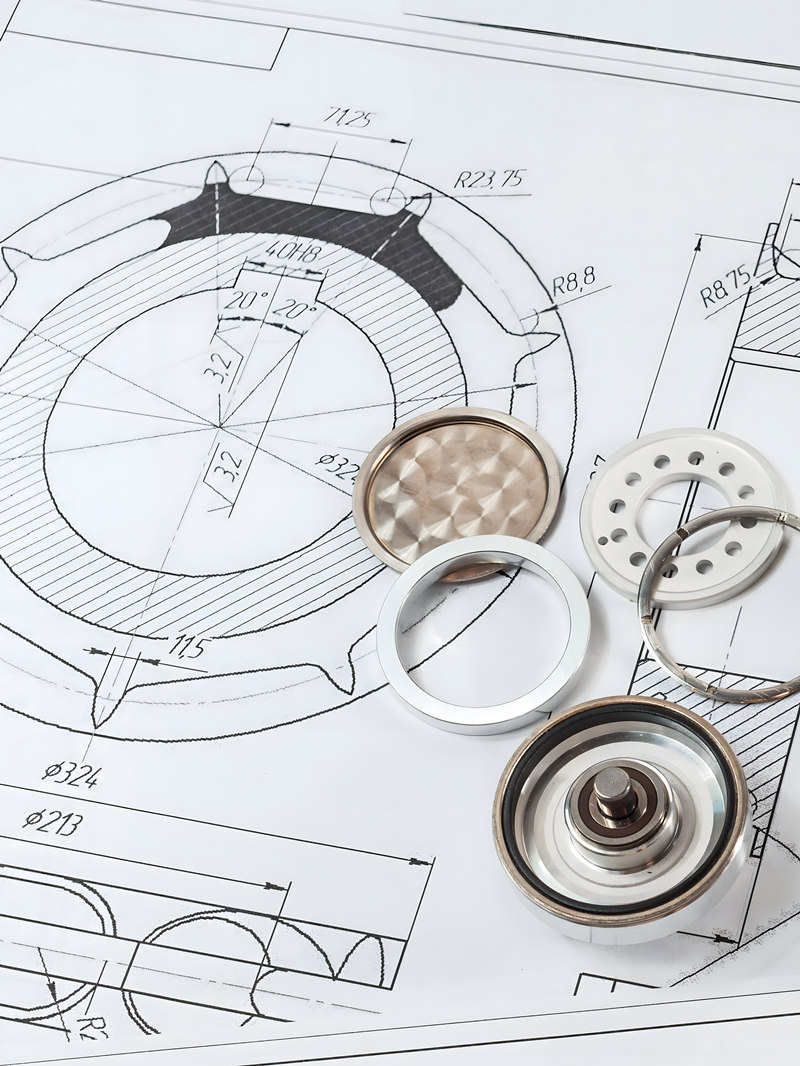

当社は、お客様の正確な仕様に合わせてカスタマイズされた最適なジルコニア シーリング リングをお届けすることに尽力します。当社の専任チームは、お客様の指示に細心の注意を払い、お客様の期待を超えるよう努めます。さらに、お客様固有の要件に合わせてカスタマイズされたサイズにも柔軟に対応します

。

カスタマイズ用の図面とパラメータ仕様を提供してください。

機械加工公差:

寸法精度:最大0.001mm

表面仕上げ:鏡面仕上げまで

同心度:最大0.003mm

平行度:0.002mmまで

内穴公差:最小加工可能公差0.005mm

ストレート溝:加工可能最狭溝幅0.1×100mm

厚み:最小加工可能厚み0.02mm

ねじ:M2 の最小加工可能なめねじ、おねじは制限されません

円筒度:0.004mmまで

直線公差:最大0.001mm

最小穴径:最小加工可能径0.07mm〈46〉

<47><48>

<49> <50>

<51> <52> <53>

<54>

<55>

<56>ジルコニアセラミックシーリングリング<57>

<58>

<59>

<60>商品番号<61>

<62>外径<63>(mm)<64>

<65>内径<66>(mm)<67>

<68>高さ<69>(mm)<70>

<71>

<72>

<73>AT-YHG-M1001<74>

<75>10.00 <76>

<77>7.50 <78>

<79>1.00 <80>

<81>

<82>

<83>AT-YHG-M1002<84>

<85>24.00 <86>

<87>10.50 <88>

<89>5.10 <90>

<91>

<92>

<93>AT-YHG-M1003<94>

<95>25.00 <96>

<97>15.00 <98>

<99>2.00 <100>

<101>

<102>

<103>AT-YHG-M1004<104>

<105>31.00 <106>

<107>17.00 <108>

<109>3.00 <110>

<111>

<112>

<113>AT-YHG-M1005<114>

<115>40.00 <116>

<117>30.00 <118>

<119>20.00 <120>

<121>

<122>

<123>AT-YHG-M1006<124>

<125>41.12 <126>

<127>29.92 <128>

<129>5.60 <130>

<131>

<132>

<133>AT-YHG-M1007<134>

<135>50.00 <136>

<137>30.00 <138>

<139>5.00 <140>

<141>

<142>

<143>AT-YHG-M1008<144>

<145>50.00 <146>

<147>46.00 <148>

<149>5.00 <150>

<151>

<152>

<153>AT-YHG-M1009<154>

<155>60.17 <156>

<157>46.03 <158>

<159>7.07 <160>

<161>

<162>

<163>AT-YHG-M1010<164>

<165>62.00 <166>

<167>50.00 <168>

<169>5.50 <170><171>

<172>

<173>AT-YHG-M1011<174>

<175>63.35 <176>

<177>49.20 <178>

<179>7.08 <180>

<181>

<182>

<183>AT-YHG-M1012<184>

<185>69.70 <186>

<187>55.86 <188>

<189>6.92 <190>

<191>

<192>

<193>AT-YHG-M1013<194>

<195>72.87 <196>

<197>59.03 <198>

<199>6.92 <200>

<201>

<202>

<203>AT-YHG-M1014<204>

<205>76.05 <206>

<207>62.21 <208>

<209>6.92 <210>

<211>

<212>

<213>AT-YHG-M1015<214>

<215>79.22 <216>

<217>65.38 <218>

<219>6.92 <220>

<221>

<222>

<223>AT-YHG-M1016<224>

<225>82.40 <226>

<227>68.63 <228>

<229>6.89 <230>

<231>

<232>

<233>AT-YHG-M1017<234>

<235>85.57 <236>

<237>71.81 <238>

<239>6.88 <240>

<241>

<242>

<243>AT-YHG-M1018<244>

<245>89.00 <246>

<247>65.00 <248>

<249>5.30 <250>

<251>

<252>

<253>AT-YHG-M1019<254>

<255>90.00 <256>

<257>55.00 <258>

<259>16.00 <260>

<261>

<262>

<263>AT-YHG-M1020<264>

<265>100.00 <266>

<267>80.00 <268>

<269>15.00 <270>

<271>

<272>

<273>AT-YHG-M1021<274>

<275>115.00 <276>

<277>80.00 <278>

<279>15.00 <280>

<281>

<282>

<283>AT-YHG-M1022<284>

<285>1-150<286>

<287>0.5-140<288>

<289>1-50<290>

<291>

<292>

<293>

<294><295>

<296> <297>

<298> <299>

<300> <301>

<302> <303>

<304> <305>

1.アプリケーションシナリオに従って、ニーズを分析し、適切な材料と加工計画を選択します。

1.アプリケーションシナリオに従って、ニーズを分析し、適切な材料と加工計画を選択します。 2. 専門チームが迅速に対応し、要求を確認してから 24 時間以内にソリューションと見積もりを提供します。

2. 専門チームが迅速に対応し、要求を確認してから 24 時間以内にソリューションと見積もりを提供します。 3. 柔軟なビジネス協力メカニズム、少なくとも 1 つの数量カスタマイズをサポートします。

3. 柔軟なビジネス協力メカニズム、少なくとも 1 つの数量カスタマイズをサポートします。 4. 製品がお客様のニーズを満たしていることを確認するために、サンプルとテストレポートを迅速に提供します。

4. 製品がお客様のニーズを満たしていることを確認するために、サンプルとテストレポートを迅速に提供します。 5. 使用コストを削減するために、製品の使用とメンテナンスに関する提案を提供します。

5. 使用コストを削減するために、製品の使用とメンテナンスに関する提案を提供します。