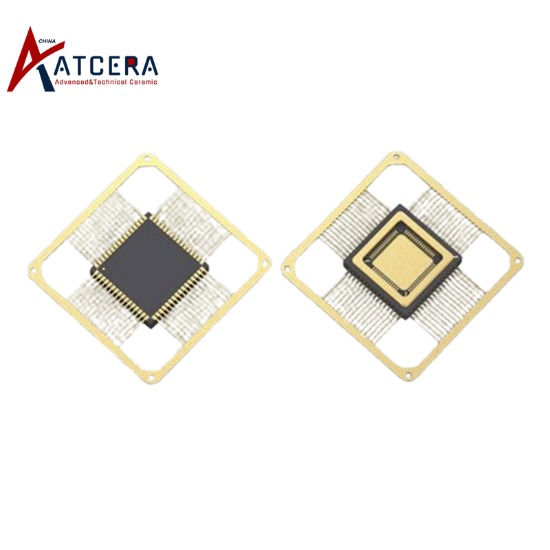

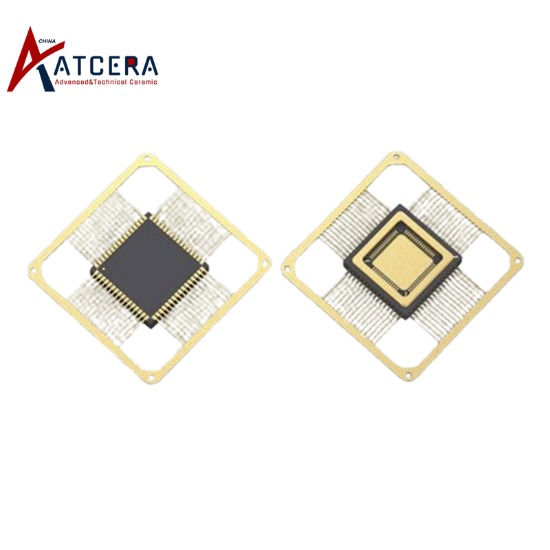

マイクロエレクトロニクスパッケージングの分野では、窒化アルミニウムセラミック

は、その優れた熱伝導性、機械的強度、および電気的特性により、高性能チップ冷却基板として徐々に好ましい材料となりつつある。ただし、その高硬度と高脆性により、加工中に表面の微小亀裂や表面下の損傷が容易に発生し、材料の最終特性や塗布効果に直接影響を与えます。したがって、これらの加工欠陥を効果的に低減または除去するために、窒化アルミニウムセラミックの化学機械研磨 (CMP) プロセスをどのように最適化するかが、現在の研究におけるホットかつ困難な点となっています。[3]。

窒化アルミニウムセラミックスは、優れた熱伝導効率(従来のセラミックス材料を大きく上回る約200~300W/m・Kの熱伝導率)、優れた機械的特性(高硬度、高強度)を有する高性能先端材料です。優れた耐食性、優れた電気絶縁性および溶接性特性を備えており、マイクロエレクトロニクスの分野、特に大規模集積回路(ic)の冷却基板およびパッケージング材料において大きな可能性を示しています。 AlN 基板の軽量設計は、電子デバイスの体積と重量を効果的に削減するだけでなく、その超平滑な表面 (理想的な表面粗さ Ra ≤ 8 nm、さらには表面精度も必要) によって熱抵抗を大幅に削減します。研磨後 RMS < 2 nm)、チップの放熱効率を最適化します。これは、集積回路の全体的なパフォーマンスと信頼性を向上させるために重要です。

しかし、窒化アルミニウムセラミックの高い硬度(モース硬度約 9)、高い脆性、および比較的低い破壊靱性は、精密機械加工、特に表面の平坦化に大きな課題をもたらします。加工の過程で、表面の傷、微小亀裂、その他の欠陥が発生しやすく、また表面下の損傷を検出するのが難しく、材料の性能と耐用年数に直接影響します。したがって、窒化アルミニウムセラミックス表面の平坦化加工を効率的かつ高品質に実現し、加工欠陥をいかに低減するかが、材料科学および工学分野において解決すべき重要な課題となっている[13]。

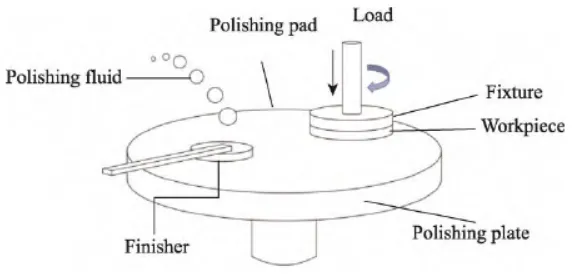

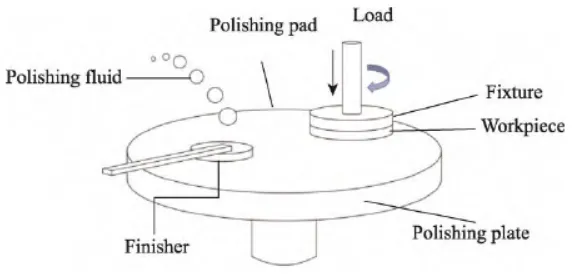

窒化アルミニウムセラミックスの化学機械研磨プロセスの核心は、化学的腐食と機械的摩擦の二重作用により材料表面の微細加工と平坦化を実現することです。このプロセスにより、材料の表面粗さが大幅に改善されるだけでなく、材料の表面応力状態がある程度調整され、全体的な性能が向上します。しかし、従来の CMP プロセスでは、特に微小亀裂や表面下の損傷の防止において、窒化アルミニウム セラミックを処理する際に、処理効率と表面品質のバランスを取ることが困難であることがよくあります [17]。

炭化ケイ素などのより成熟した半導体材料と比較すると、研磨剤の選択、研磨パッドの種類、CMPプロセスにおける窒化アルミニウムセラミックの最適化プロセスにおいて、まだ研究の余地があることは注目に値します。今後は、窒化アルミニウムセラミック材料の特性を深く理解し、CMP技術を継続的に革新することで、より効率的で環境に優しく、窒化アルミニウムセラミックに適したCMPプロセスシステムを開発し、さらに促進することが期待されます。高性能電子パッケージングの分野で広く応用されています

。

処理後の窒化アルミニウムの表面に微小な亀裂や表面下の損傷が発生しやすいという問題を解決するには、次のような多くの側面から始める必要があります。

1. 研磨液の配合を最適化: 内部構造を損傷することなく材料の表面をより効果的に除去できる、より高い選択性を備えた研磨液を開発します。同時に、研磨液の pH 値、濃度、添加剤の種類を調整して、窒化アルミニウムセラミックの化学的浸食を軽減し、マイクロクラックのリスクを軽減します [31]。

2.研磨パッドと研磨剤の選択を改善します。適度な硬度と優れた耐摩耗性を備えた研磨パッド、および均一な粒度分布と規則的な形状を備えた研磨粒子を選択して、加工中の機械的応力集中を軽減し、表面下の損傷を回避します。

3.研磨パラメータの正確な制御: 研磨圧力、回転速度、研磨時間など。これらのパラメータの適切な設定は、研磨効果と加工品質に直接影響します。これらのパラメータを微調整することで、処理効率を確保しながら表面欠陥を最小限に抑えることが可能です。[39]

4.高度な検出およびフィードバック技術を採用:オンライン監視およびフィードバックシステムがCMPプロセスに導入され、リアルタイムで加工面の品質を検出し、フィードバック結果に従って研磨パラメータを適時に調整して、インテリジェントで優れた研磨を実現します。加工プロセスの微調整。