電子技術の急速な発展に伴い、大規模集積回路の集積度と性能の要件は日に日に高まっています。重要な支持材料としての窒化アルミニウムセラミックは、その優れた熱伝導性、機械的強度、耐食性、優れた電気的特性により、理想的な冷却基板およびパッケージング材料となっています。しかし、窒化アルミニウムセラミックスの高硬度、高脆性、低破壊靱性は、超平滑な表面品質を追求するプロセスにおいて大きな課題となります。特に電子パッケージングの分野では、体積を最小限に抑え、内部抵抗を低減し、放熱性能を最適化するために、表面粗さをナノスケールで制御する必要があります。したがって、レーザー加工技術を使用して Aln 基板 の高品質で平坦な加工表面を実現する方法は、材料科学および精密製造の分野で解決すべき重要な問題となっています

。

窒化アルミニウムセラミックスへのレーザー加工技術の応用と挑戦

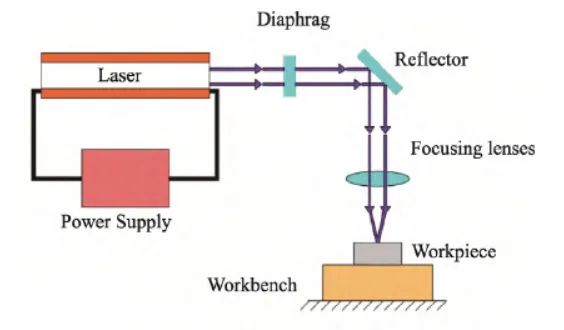

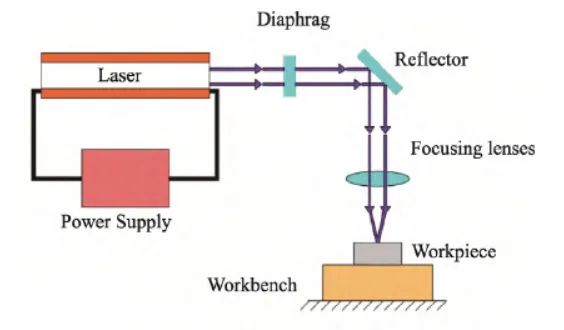

レーザー加工技術は、非接触、工具摩耗なし、高精度、柔軟性という利点を備えており、脆くて硬いセラミック材料の加工において大きな可能性を示しています。この技術では、高エネルギー密度のレーザー光線が材料の表面に直接作用し、局所領域が急速に加熱されて分解または溶融し、材料の除去または改質が行われます。しかし、窒化アルミニウムセラミックスのレーザー加工では、加工時のエネルギー分布を正確に制御し、熱影響部を低減し、クラックや表面下の損傷を回避し、加工面の高い平滑性を確保することが課題となっています。技術的ブレークスルーの実現。

高品位な加工面平坦度を実現するための戦略

レーザーパラメーターの最適化: レーザーパワー、パルス幅、スキャン速度、スポットサイズ、その他のパラメーターを調整することで、レーザーと材料の相互作用による熱効果を正確に制御し、熱応力集中を軽減し、亀裂を回避します。この研究では、超短パルス レーザー (フェムト秒レーザーなど) を使用すると、熱影響部を効果的に削減し、加工精度を向上できることが示されています。[18]

補助ガスの導入: レーザー加工中に保護ガスとして不活性ガス (アルゴンなど) を導入して材料の表面酸化を軽減し、ガスの衝撃効果を利用して溶融物や破片を除去します。表面仕上げを改善します。

複合加工技術: レーザー加工と他の精密加工技術 (化学機械研磨など) を組み合わせ、最初にレーザー粗加工を実行して材料の大部分を除去し、次に化学機械研磨を使用して表面をさらに精製して、ナノスケール粗さの加工目標

リアルタイムモニタリングとフィードバック制御:高度なオンラインモニタリングシステムを使用して、加工中の温度分布、表面トポグラフィー、応力状態をリアルタイムで検出し、フィードバック制御メカニズムを通じて加工パラメータを動的に調整して、加工の安定性を確保します。処理品質。

結論

高性能電子パッケージ材料としての窒化アルミニウムセラミックは、高品質で平坦な機械加工表面を得ることで集積回路の全体的な性能を向上させるために非常に重要です。レーザー加工技術は、その独自の利点により、窒化アルミニウムセラミックの精密機械加工において幅広い応用の可能性を示しています。しかし、ナノスケールの表面粗さと低損傷という加工目標を達成するには、レーザーパラメータの最適化、補助プロセスの導入、複合加工戦略、加工プロセス制御においてさらなる研究と革新が必要です。将来的には、レーザー加工技術の継続的な進歩と改善により、ハイエンド電子パッケージングの分野で窒化アルミニウムセラミックを応用するための、より信頼性が高く効率的なソリューションを提供できると考えています