高性能熱管理ソリューションの中核として窒化ケイ素 (Si3N4) 基板

材料を探求する場合、その熱伝達メカニズムを理解することが重要です。窒化ケイ素の主な熱伝達メカニズムは、フォノンと呼ばれる量子化された熱電荷キャリアを介して熱を伝達するプロセスである格子振動に依存することが知られています。

格子内でのフォノンの伝播は単純な直線運動ではなく、格子間の複雑な結合の影響を受けるため、フォノン間の衝突が頻繁に発生し、フォノンの平均自由行程、つまり平均値が大幅に減少します。フォノンが 2 回の衝突の間に自由に移動できる距離。このメカニズムは、窒化ケイ素材料の熱伝導率に直接影響します。[7]

さらに、Si3N4 結晶内のさまざまな欠陥、不純物、粒子界面がフォノン散乱の主な原因となります。これらの散乱現象はフォノンの平均自由行程の減少にもつながり、その結果、材料全体の熱伝導率が低下します。特に、窒化ケイ素セラミックの熱伝導率に影響を与える主な欠陥の 1 つである格子酸素は、フォノンのスムーズな伝播を著しく妨げ、材料の熱伝導効率を低下させます。

この課題を克服し、窒化シリコン基板の熱伝導率を向上させるために、我々はソースから始めて、格子内の酸素含有量を減らすことに焦点を当てました。具体的な戦略には以下が含まれます:

原料粉末の最適化

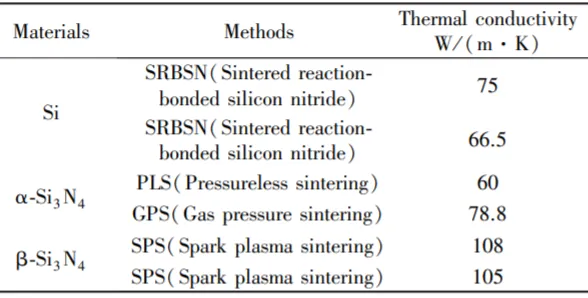

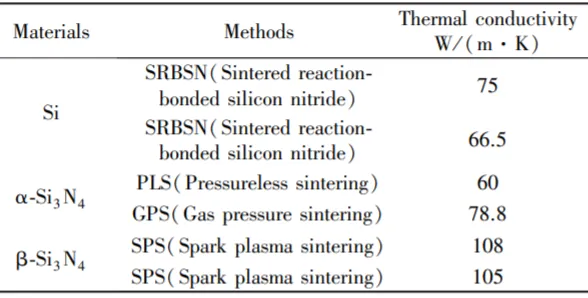

出発原料として酸素含有量の少ないSi粉末を選択することが重要です。厳格な原料選別と前処理プロセスにより、初期原料中の酸素不純物含有量が低減されます。続いて、2 段階の窒化焼結プロセスが使用されます。このプロセスでは、最初に窒素雰囲気中で Si 粉末をその融点 (1414℃) 近くまで加熱し、窒素と反応させて多孔質の Si3N4 焼結体を形成します。このプロセスにより、新たに生成される窒化ケイ素中の酸素含有量を制御しながら、Si の適切な窒化が保証されます。次に、多孔質のSi3N4を高温でさらに焼結して粒子の成長と細孔の閉鎖を促進し、最終的に高密度、低酸素含有量、高熱伝導率のSi3N4セラミック基板を形成した[23]。

高純度α-Si3N4粉末の直接焼結

もう 1 つの方法は、焼結に酸素含有量が非常に低い高純度の α-Si3N4 粉末を使用することです。この方法は、SiからSi3N4への変換プロセスを回避し、高純度で特定の結晶構造を有するα-Si3N4粉末を直接焼結に使用するため、酸素不純物の混入の可能性が低減されます。温度、雰囲気、圧力などの焼結パラメータを正確に制御することにより、高密度で欠陥が少なく、優れた熱伝導率を備えた窒化ケイ素基板を得ることができる[31]。

β-Si3N4の焼結応用

β−Si 3 N 4 はいくつかの物理的性質においてα−Si 3 N 4 とは異なる可能性があるが、酸素含有量が低く純度が高いため、高性能窒化ケイ素基板の製造にも適している。焼結にβ-Si3N4 粉末を使用すると、特に特定の用途シナリオでは、高熱伝導率の窒化ケイ素材料を調製することもでき、β-Si3N4 のいくつかの特性がより有利になる可能性があります。

要約すると、窒化シリコン (Si3N4) 基板材料は高性能熱管理ソリューションの重要なコンポーネントであり、その熱伝導率の最適化は全体的な熱管理効率を向上させるために重要です。窒化ケイ素の熱伝達メカニズム、つまり格子振動とフォノン伝導プロセスを深く理解することにより、フォノン散乱が熱伝導率に影響を与える重要な要素の1つであることがわかります。特に、主な散乱源として機能する格子内の酸素欠陥は、フォノンの平均自由行程を大幅に減少させ、それによって熱の効果的な伝導を妨げる [43] 。

この課題を克服するために、窒化ケイ素基板の酸素含有量を減らし、それによって熱伝導率を向上させるさまざまな戦略を提案します。原料粉末の最適選択から、高純度α-Si3N4粉末の直接焼結、β-Si3N4の焼結応用まで、それぞれの方法で原料からの酸素不純物の混入を低減し、高密度・低密度化を目指します。微細なプロセス制御を通じて材料の欠陥状態を把握します。